射出成形のウェルドラインを防止するには|発生要因と対策

射出成形において発生するウェルドラインは、樹脂の合流部に生じる線状の痕跡であり、外観を損ねるだけでなく、製品強度の低下にも直結する重大な成形不良です。特に筋や光沢のムラとして現れることが多く、意匠性が重視される製品では品質基準を満たすことができません。また、合流部の分子結合が不十分な場合、引張や衝撃に対して破断の起点になるリスクもあります。

本記事では、ウェルドラインの定義や発生メカニズムを踏まえて、要因別に基本的な対策から高度な防止手法までを解説します。

目次

ウェルドラインとは?発生メカニズムと製品への影響

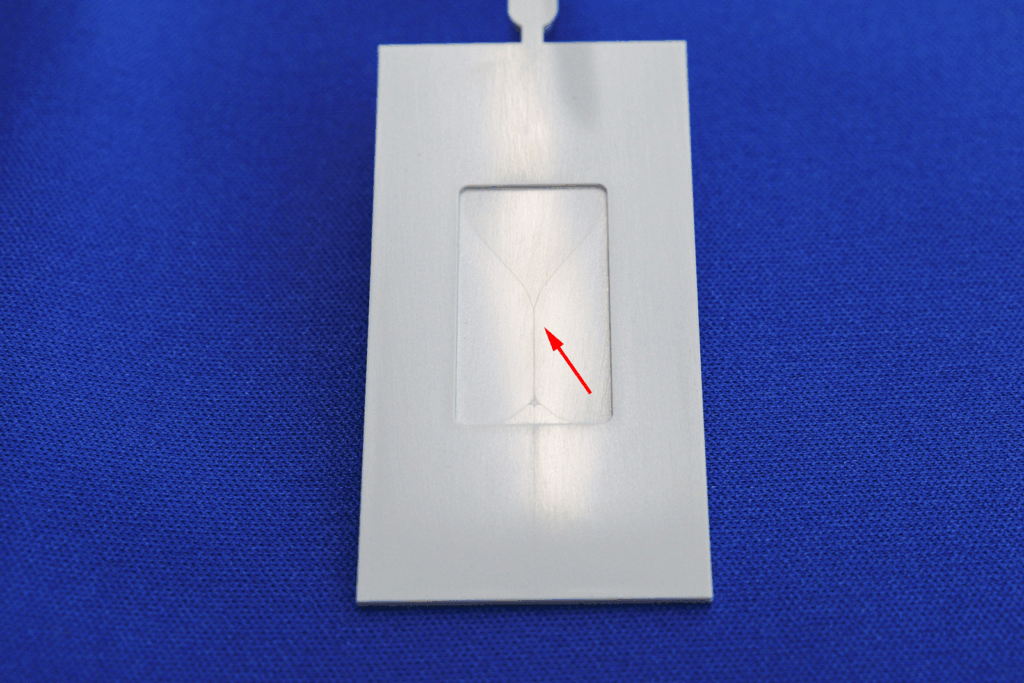

射出成形では、樹脂が金型内で分岐し、再び合流する部分に線状やV字状の痕跡が発生することがあり、これをウェルドラインと呼びます。

ウェルドラインは、外観品質を損なうだけでなく、合流部が構造的な弱点となることから、製品の強度や信頼性に影響を及ぼす可能性もあるため注意が必要です。

ウェルドラインの定義と発生メカニズム

射出成形におけるウェルドラインとは、金型キャビティ内で溶融した樹脂の流れが分岐して別々に進み、後に再び合流する部位に形成される線状または V 字溝状の痕跡です。

分岐した樹脂フローフロントが冷却されて温度が低下してしまうと、合流時にそれぞれの流れ同士で十分な分子拡散・絡み合いが行われず、完全に一体化できない界面が残ります。この界面が線状の痕として製品表面に現れます。一般には、流れが正面から衝突する「対向流ウェルド」と、同方向成分を持った流れどうしが緩やかに合流する「並走流ウェルド」の二つに分類され、見た目や強度特性などが異なります。

ウェルドラインが品質に与える2つの重大な問題

ウェルドラインによる主な問題は、「外観不良」と「機械的強度低下」の2つあります。

外観不良

ウェルドラインは、製品表面に筋や段差として現れ、塗装やメッキ、印刷工程後にはその痕跡がさらに目立ちやすくなります。特に穴周辺やリブ・ボス近傍、複数のゲートが合流するポイントでは発生しやすい傾向があります。意匠性が重視される部品の場合、ウェルドラインの存在は原則として品質基準を満たさず、許容されないケースが多く見受けられます。

機械的強度低下

ウェルドライン部では、樹脂の融合性が低下するため、引張・曲げ・衝撃荷重に対して、破断の起点となりやすい傾向があります。特にガラス繊維などの強化材料を含む樹脂では、合流点で繊維の配向が乱れやすく、応力の伝達性がさらに低下することがあります。

ウェルドラインとメルドラインの違い

ウェルドラインとメルドラインは、流れの会合角度および融合性の違いで区別されます。会合角度が小さく、鋭角で斜めに衝突するような合流ではウェルドラインが生じやすくなります。一方、会合角度が比較的大きく緩やかに合流する場合は、より良好な融合を示すメルドラインが現れやすくなります。

ウェルドラインは、目視で筋が目立ちやすく、界面強度も低いことが多く「ノッチ効果」として弱点となりやすいです。メルドラインは、外観上目立ちにくく、内在的な強度も相対的に改善される傾向があります。ただし、使用する材料や成形条件によってはこの差が非常に小さくなることもあります。

ウェルドラインの発生要因と基本的な対策

ウェルドラインが発生する主な原因は、金型設計、射出成形条件、使用材料、製品形状の4つに大別できます。

それぞれの分類ごとに主要因を整理し、基本的な対策を解説します。

金型設計・構造に起因する要因と対策

金型の構造や流路の設計が不十分な場合、樹脂の流動が合流点で乱れやすくなり、ウェルドラインの発生を助長します。金型関連の主な要因と対策は以下の通りです。

- 要因①:ゲート・ランナ断面が小さく流動抵抗が高いため、樹脂の流れに滞りが出ている

- 対策①:ゲート・ランナ断面を適切なサイズに調整する

- 要因②:充填バランスが不均一になっている

- 対策②:ゲートの位置や本数を見直し、樹脂流動の会合角が緩やかになるように配置を検討する

- 要因③:樹脂の合流部近傍でガス抜けが不足して、ガスが滞留する

- 対策③:ベントの追加・清掃、コールドスラグウェルを追加する

- 要因④:金型内の障害物や貫通穴により、流路が分断されて分流・再合流が避けられない

- 対策④:障害物の配置見直し、合流点を非意匠面へ移設する

- 要因⑤:設計段階でウェルドライン発生の予測を行っていない

- 対策⑤:CAEによるシミュレーションを活用して、合流部や会合角を可視化し、改善策を設計段階で検討する

射出成形条件(温度・速度・圧力)に起因する要因と対策

成形条件が適切に設定されていない場合、ウェルドラインが発生しやすくなります。合流時の温度・圧力履歴を最適な設定にする必要があります。以下に成形条件に関する主要因と対策を解説します。

- 要因①:金型温度・樹脂温度が低い

- 対策①:適正範囲内で温度を上げ、樹脂の流動性を改善する

- 要因②:射出速度・圧力が不足して合流部での条件が悪化する

- 対策②:多段速度設定や最終段階での速度上昇、圧力強化で対応する

- 要因③:充填時間が長く、樹脂の先端が冷却して固化が進む

- 対策③:充填時間を短縮する

- 要因④:保圧切替のタイミングが遅く、末端での圧力が維持できていない

- 対策④:保圧切替のタイミングを最適化する

- 要因⑤:過度な高速射出により、モールドガスの閉じ込めが起きている

- 対策⑤:初速を制御してガス抜け時間を確保する

→ 【関連記事】射出成形条件の設定項目・不良発生時の対策・条件出しの手順

樹脂材料の選定・扱いに起因する要因と対策

材料の流動性や含有フィラー(ガラス繊維等)の配向、乾燥状態、添加剤や離型剤の管理はウェルド強度と外観品質に直結します。特に繊維強化材は、合流部の配向乱れや界面融着の不足で強度が低下しやすいため、適切なチューニングが重要です。樹脂材料に関する主な要因と対策は以下の通りです。

- 要因①:低流動性の材料や溶融温度が低い

- 対策①:高流動性グレードの樹脂を選定し、メーカの推奨範囲で温度調整を行う

- 要因②:乾燥不良による水分・揮発成分の残留

- 対策②:十分な乾燥管理を徹底する

- 要因③:繊維強化樹脂で合流部の繊維配向が乱れる

- 対策③:合流部近傍の温度・圧力を高めて繊維の再配向を抑制し、融合性を改善する

- 要因④:離型剤や添加剤の過多・界面汚染

- 対策④:離型剤や添加剤の管理を見直す

製品形状(肉厚・穴)に起因する要因と対策

製品の形状が樹脂流動を分割・合流させやすい場合、ウェルドラインの発生リスクが高まります。樹脂の合流部を極力減らす・見えにくい位置へ移す・肉厚差を抑えるといった対応が求められます。製品形状に関する主な要因と対策は以下の通りです。

- 要因①:貫通穴・ボス・リブにより、流路が分断される

- 対策①:穴位置の最適化、合流部を非意匠面へ移設、ゲートの最適化

- 要因②:製品の肉厚差が大きく、冷却速度にムラがある

- 対策②:肉厚をより均一化した形状を検討する

- 要因③:過度に厚いリブ・ボスが存在する

- 対策③:適切な厚さになるよう調整する

- 要因④:合流時の会合角が小さく、樹脂が正面から衝突することで融着が弱くなる

- 対策④:会合角が大きくなるようゲート位置や製品形状を見直す

ウェルドラインを防止する高度な対策

従来の条件調整でウェルドラインの課題解決が難しい場合、樹脂流動解析(CAE)を活用した流動シミュレーションや、バルブゲートシステムの導入、ヒート&クール成形などの高度な成形技術による対策も検討すると効果的です。

樹脂流動解析(CAE)

流動解析(CAE解析)を活用することで、金型キャビティ内の樹脂充填挙動や温度・圧力分布、合流位置および会合角を詳細に可視化できます。これにより、ウェルドラインが発生しやすい箇所や条件を事前に把握し、ゲートの本数や位置、充填パターンなどの最適化が可能となります。

また、会合角が小さいほどウェルドラインが発生しやすい傾向があるため、設計段階で合流条件を悪化させないゲート設計案を選定することも重要です。一部の高度な解析ソフトには、粒子追跡機能(トレース表示)や二次ウェルド予測機能が搭載されており、複雑な流動経路におけるウェルドラインの挙動も定量的に評価できます。

バルブゲートシステム

バルブピンの開閉をコントローラで逐次制御(シーケンシャル/リレー充填)し、流動先端の合流タイミングをずらしたり、圧力を均一化する手法です。

同時開放の場合は、合流部でウェルドラインが生じやすいですが、開閉タイミングをずらせば樹脂の「ぶつかり」を回避できるため、「ウェルド位置を調整する」「外観上、目立たないようにする」「不良率を低減する」「成形条件の自由度を向上させる」など、多点ゲートでの成形で大きな効果が期待できます。

ただし、設備投資、メンテナンスや色替え時の工数、制御設定といった対応が求められるため、量産規模や外観要求に応じた費用対効果を見極めることが重要です。

ヒート&クール成形(ウェルドレス成形)

射出時に金型表面温度を樹脂の転写に有利な高温域まで引き上げ、充填・保圧後に急冷して固化する手法です。合流部同士が十分に濡れ合い、押し合う時間を確保したうえで、保圧後に急冷して表面を平滑に固化させることを狙います。

フローフロント表層の早期固化を防いでV字溝の形成を抑制することで、外観上の筋が目立たなくなります。内部の合流自体は残りますが、表面痕跡を大幅に低減することが可能です。 外観要求が高い意匠性重視部品や大物外装のほか、鏡面性・転写性を要求される製品に対しても適用価値が認められます。

ただし、バルブゲートと同様に設備投資などの対応が求められるため、同様に量産規模や外観要求に応じた費用対効果を見極めることが重要です。

現場で役立つウェルドラインの検査基準とチェックリスト

ここでは、現場のオペレーターや品質管理者が実際にウェルドラインを検知・判断するための検査基準と、チェックリスト作成のポイントを解説します。

品質要求に応じたウェルドラインの検査基準

意匠部品において、視認できるウェルドラインは外観不良とみなされるケースが多いです。一方で、外観部品と機能部品においては、それぞれウェルドラインの許容基準を区分して運用する必要があります。

例えば、機能部品では観察条件を明示して許容差を定めたり、製品の要求品質に応じて「A級(高外観)」「B級(中外観)」「C級(機能重視)」といった等級を設定し、限度見本を用いて管理したりすることがあります。

検査等級と検査基準の例

- A級(意匠面部品)

ウェルドラインの存在は認めず、限度見本と比較して「見えないこと」を合否基準とする。 - B級(準意匠/準機能)

微弱なウェルドラインの存在を許容する。ただし、本数・長さ・幅に上限を設け、限度見本で基準として判定する。 - C級(非意匠・機能部品)

外観機能や強度・気密性に影響しない範囲でウェルドラインの存在を許容する。非視認部でのラインや一定の長さ以下のラインは許容対象とする。

ウェルドラインのチェックリスト作成

チェックリストを用いると、発生要因を効率的に切り分けることができ、改善作業の体系化にもつながります。チェックリストを作成する際は、「原因別の切り分け」「実施しやすい順序」「観察条件の固定」などを念頭に置くとよいでしょう。現場での運用のしやすさを考慮し、優先度順にリスト化することが望ましいです。

チェックリスト項目の例

- 温度:金型温度を上げて試験、樹脂温度を上げて試験

- 速度:多段速度制御を適用、初期速度はショート防止を考慮

- 切替:VP切替を早める、保圧はゲートシールを確認しつつ最適化

- 金型:ベント清掃→追加、スラグウェル状態の確認、ゲートバランスの確認

- 材料:乾燥条件の見直し、離型剤の使用量抑制、材料ロット差の検証

- 設計:CAEによる合流位置・会合角の評価、ゲート案見直し、意匠面回避設計

双葉電子工業のソリューションでウェルドラインの発生を防ぐ

射出成形におけるウェルドライン不良への対策には、金型内の状態を的確に把握し、成形条件を最適化することが不可欠です。双葉電子工業では、独自の計測システムや高度な成形技術を活用し、ウェルドラインの発生を抑制するための各種ソリューションを提供しています。

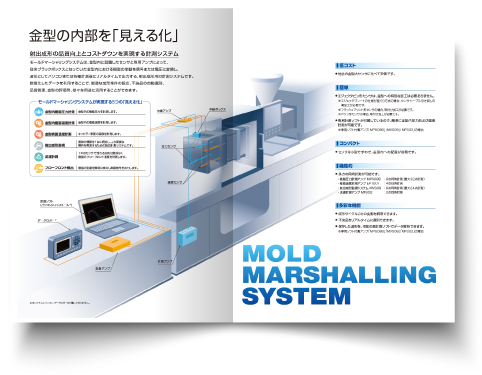

ウェルドライン対策に効果的なMOLD MARSHALLING SYSTEM

ウェルドラインの発生を抑制するためには、成形中に樹脂の流動状態や圧力、温度などを正確に把握し、適切な条件管理を行うことが重要です。双葉電子工業の「MOLD MARSHALLING SYSTEM(MMS)」は、金型内に設置したセンサによって、成形時の金型内を流動する樹脂の圧力や温度、金型温度などをリアルタイムで可視化できる計測ソリューションです。

これらの計測データを活用することで、充填時や合流時の圧力や温度を最適にコントロールし、以下のようなウェルドラインの予防や改善が可能となります。

- 充填・合流部での樹脂圧力を実測し、十分な融着圧力が得られているか定量的に評価することで、強度低下や外観不良の早期発見・未然防止が可能です。

- 樹脂温度の推移を可視化し、流動経路や合流部での温度低下を的確に把握することで、温度分布に基づいた最適な成形条件や冷却タイミングの調整が実現します。

- 金型温度を計測することで、局所的な温度ムラや冷え過ぎを検出し、ウェルドライン発生につながる原因を迅速に特定・是正できます。

さらに、MMSは高度な監視機能も備えており、良品成形時と異なる挙動を検出した場合には、アラームの発報や成形機を停止、取り出し機と連携させることによって自動選別することが可能です。 このように、MMSを活用して得られる各種計測データは、ウェルドラインなどに対する品質管理や成形条件の最適化、さらには成形不良の抑制と安定した量産体制の構築に大きく貢献します。

ウェルドライン対策に効果的なバルブゲートシステム(ホットランナシステム)

双葉電子工業のホットランナシステムは、狭ピッチを実現する「楕円シリンダ」を採用したバルブゲートをはじめ、オープンゲート、コストパフォーマンスに優れたコンパクトランナ、さらに1個取り用のホットスプルブシュなど、幅広い商品ラインナップを取り揃えています。また温度コントローラ、ソレノイドバルブ、エアブースタ、油圧コントローラ、変換ケーブルなどの周辺機器も充実しています。

バルブゲートシステムを導入することで、各ゲートの開閉をシーケンシャル(逐次)に制御し、樹脂フローフロントの合流タイミングを調整できるため、ウェルドライン発生リスクの低減やウェルドラインの発生位置のコントロールが可能です。

さらに、ホットランナは樹脂の滞留・冷えムラも抑制しやすく、安定した充填挙動と均一な品質確保に寄与します。 MMSとホットランナのバルブゲート制御を組み合わせることで、より高度な成形条件の最適化と、安定した成形品質の実現が可能となります。

まとめ

ウェルドラインは、分流した溶融樹脂が低温・低圧のまま合流して融着不良を引き起こす現象で、外観悪化や強度低下を招きます。ウェルドラインの対策は、金型と成形条件、材料・製品形状の最適化を組み合わせる多角的アプローチが基本です。設計段階でCAEによって合流位置や会合条件を評価したり、バルブゲートの逐次充填やヒート&クール成形で対応したりするといった高度な対策もあります。さらに、現場ではウェルドラインの検査基準とチェックリストを活用することも重要です。

射出成形不良に有効なソリューションをお探しなら、双葉電子工業にぜひご相談ください。

MOLD MARSHALLING SYSTEMの総合カタログはこちら

総合カタログはもちろん、すぐに使える取扱説明書、計測ソフトウェア、設計に役立つCADデータも無料でダウンロードいただけます。

フォーム送信後、ダウンロードページへ自動遷移します。