射出成形のソリをなくすには?発生原因と実践的な対策を解説

射出成形品におけるソリ(反り)は、製造現場で頻繁に発生する代表的な成形不良の一つです。製品が金型から取り出された後に変形が進行し、外観や寸法精度を損なうことで、手直しの手間や歩留まりの低下を招き、コストや生産性に大きな影響を与えます。

本記事では、金型・成形条件・材料・製品形状の各観点からソリ発生のメカニズムを整理し、現場で実践しやすい具体的な対策について解説します。あわせて、ソリの測定・評価の基本や、流動解析による事前予測の考え方についても説明しますので、ぜひ参考にしてください。

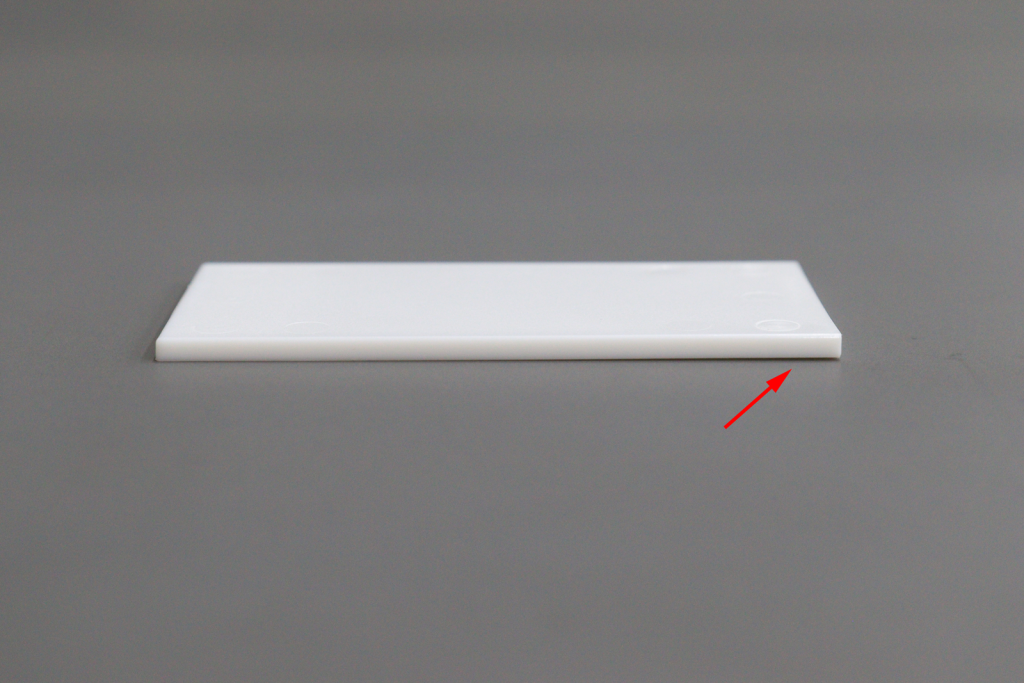

射出成形におけるソリ(反り)とは

ソリ(反り)とは、射出成形品が金型から取り出された直後に、部位ごとの収縮差によって製品全体が曲がったり、ねじれたりする変形現象です。

主な原因は、冷却時に発生する温度勾配による不均一な収縮であり、これに加えて樹脂の配向や結晶化に起因する残留応力、突き出し工程などによる外部応力、さらにガラス繊維の流れ方向配向による異方性収縮が複合的に影響します。キャビとコア間の金型温度差や、キャビティ内の温度・圧力のばらつきが大きいほど、収縮差は拡大し、離型後の応力解放によって時間とともに変形が進行する場合もあります。特に結晶性樹脂やガラス繊維強化材の場合は、冷却条件や繊維配向がソリに大きく影響するため、より注意が必要です。

ソリ以外の射出成形不良

射出成形では、ソリ以外にもさまざまな外観不良や機能不良が発生します。代表的な例として、厚肉部での収縮集中によって表面が凹む「ヒケ」、内部に空孔が残る「ボイド」、分岐した樹脂が低温で再合流し、融着不良となる「ウェルドライン」、材料の水分や揮発分、空気の巻き込みによって生じる銀白色の筋「シルバーストリーク」などがあります。

これらの不良はいずれも、金型温度やガス抜き、ゲート設計、保圧や冷却時間の最適化、材料の乾燥、肉厚設計の均一化といった複合的な対策が有効です。さらに、ショートショットやバリといった他の成形不良も同様に、金型や成形条件、材料特性、製品形状など複数の要因が関与することが多いため、総合的な視点から対策を講じる必要があります。

→ 【関連記事】射出成形の不良原因と対策|設計・金型・成形条件の最適化

射出成形品に生じるソリの主な原因

ソリは、金型・成形条件・材料特性・製品形状が相互に影響し合うことで発生します。

主な要因としては「冷却不均一による収縮差」「配向・結晶化に基づく残留応力」「離型時などの外部応力」が挙げられます。これらのうち、どの要因が支配的に作用しているのかを正確に特定することが、ソリ対策において非常に重要です。

金型に起因するソリの原因

金型内の温度や圧力分布、また離型機構の偏りは、部位ごとの収縮差や外部応力を生じさせ、ソリを誘発する要因となります。そのため、下記の項目について重点的に点検することが重要です。

金型内の温度のばらつき

冷却回路の配置不良やキャビ・コア間の温度差があると、部位ごとに冷却時間や収縮量に差が生じてしまいます。さらに、金型温度が適正でない場合や、型表面に温度のムラがある場合も、ソリの発生が増加します。

ゲート設計のミス

ゲートの位置やサイズ、数が適切でない場合、樹脂の圧力損失や流動が偏りやすくなります。その結果、繊維配向や残留応力の分布が不均一となり、部位ごとの収縮差を助長してソリの発生につながります。

冷却不足

冷却不足は、金型の冷却回路の能力不足や冷却水路の目詰まりによって発生します。また、成形品が十分に固化する前に金型から取り出してしまう場合(=取り出しタイミングが早すぎる、もしくは離型温度が高い場合)も注意が必要です。成形品内部に熱や応力が残ったままとなり、離型後に時間の経過とともに変形(ソリ)が進行しやすくなります。

突き出しピンの調整不足

突き出しピンの位置や本数、作動タイミングに偏りがあると、突き出し時に局所的な荷重がかかりやすくなります。その結果、離型時に生じる外部応力を起点として、ソリが発生する場合があります。

成形条件に起因するソリの原因

成形条件は、冷却具合や収縮の均一性、さらには分子や繊維の配向にも大きな影響を与えるため、ソリの発生と密接に関係しています。それぞれの成形条件に問題がないかを、しっかりと確認しましょう。

射出圧力・保圧時間

射出圧力や保圧時間が不足すると、部位ごとの収縮差や残留応力が増加し、ソリの発生を招きます。ゲートシールまで適切な圧力と保圧時間を維持することが重要です。

冷却時間・温度

冷却時間が短すぎる場合や、金型表面内で温度差が大きい場合には、成形品の固化が不十分となり、離型後に変形(ソリ)が発生しやすくなります。

樹脂温度

樹脂温度が高すぎる場合は、収縮率や分子・繊維の配向の影響が強まり、ソリが発生しやすくなります。逆に、樹脂温度が低すぎると、充填不良や金型内での温度ムラにつながる恐れがあります。樹脂材料ごとの推奨使用温度範囲に適切に調整できているか、必ず確認してください。

滞留時間

樹脂の滞留時間が長すぎると、熱分解や物性の低下を招く恐れがあります。一方、滞留時間が短すぎる場合には、樹脂全体の温度が均一に保てず、溶融状態にばらつきが生じやすくなり、これが流動ムラの原因となることがあります。

ノズル温度

ノズル温度が低すぎると、ノズル先端で樹脂が固化しやすくなり、圧力損失や充填の不均一が生じます。これが結果として、ソリの一因となることがあります。

充填速度

充填速度が速すぎる場合、分子や繊維の配向が強まり、異方性収縮が助長されてソリの原因となります。一方、充填速度が遅すぎると、ショートショットや金型内での温度ムラが発生しやすくなります。多段階の充填速度を設定することで、過度な配向を抑え、これらの不良を防ぐことができます。

プロセスサイクルの一貫性

計量から冷却、取り出しまでの各工程の時間や温度がショットごとに変動すると、成形品の寸法ばらつきやソリの発生が増加します。ゲートシールの状態を指標として成形条件を固定し、サイクルの安定化を図ることが重要です。

→ 【関連記事】射出成形条件の設定項目・不良発生時の対策・条件出しの手順

材料特性に起因するソリの原因

材料の収縮特性や結晶化挙動、繊維の配向は、冷却時に生じる収縮差や異方性を介して製品のソリの発生や、その大きさに影響を及ぼします。

材料の収縮率

樹脂の種類によって成形収縮率は異なります。収縮率が高い材料ほど寸法変動が大きくなり、部位ごとの収縮差が大きい場合にはソリが発生しやすくなります。一般的に、非晶性樹脂は収縮が小さく、結晶性樹脂は収縮が大きくなる傾向があります。そのため、公差設計や金型の補正量が適切かどうかが重要なポイントとなります。

結晶性樹脂の挙動

結晶性樹脂は、金型温度や冷却速度によって結晶化度が変化し、それに伴い収縮率も増減します。厚肉部や高い金型温度、ゆっくりとした冷却(徐冷)の場合は収縮が大きくなり、薄肉部や急速冷却の場合は収縮が小さくなります。このため、同一製品内で冷却条件に差があると、そのままソリの要因となる可能性があります。

強化繊維の配向

ガラス繊維強化材は異方性を持っており、樹脂の流れ方向では繊維が配向するため収縮が小さくなりますが、逆に直交方向では収縮が大きくなります。繊維配向の分布が不均一だと収縮差が拡大し、ソリの原因となるため、流動経路やゲート位置によって配向を適切に制御することが重要です。

製品形状・設計に起因するソリの原因

製品の形状や設計は、樹脂の流動性や冷却時間・冷却温度、さらに剛性分布にも影響を与えるため、ソリの発生に大きく関与します。特に、肉厚の差やリブ配置、角部の形状などは、樹脂の温度分布や分子・繊維配向に偏りを生じさせ、離型後の収縮差を拡大する要因となります。

肉厚の不均一

肉厚が部位によって異なる場合、冷却時間や収縮量に差が生じるため、離型後に曲がりやねじれが発生しやすくなります。また、段差やボス周辺の局所的な厚肉部、リブ基部での熱の蓄積などが温度や圧力分布のムラを引き起こし、ソリの要因となります。

リブの不足または不適切な配置

リブが不足していると剛性が不十分となり、外力や残留応力によって変形しやすくなります。一方で、リブが厚すぎたり、配置が適切でなかったり、根元の形状に問題がある場合も、局所的な熱の蓄積や分子・繊維配向の偏りが生じやすく、収縮差が拡大してソリの発生を助長します。

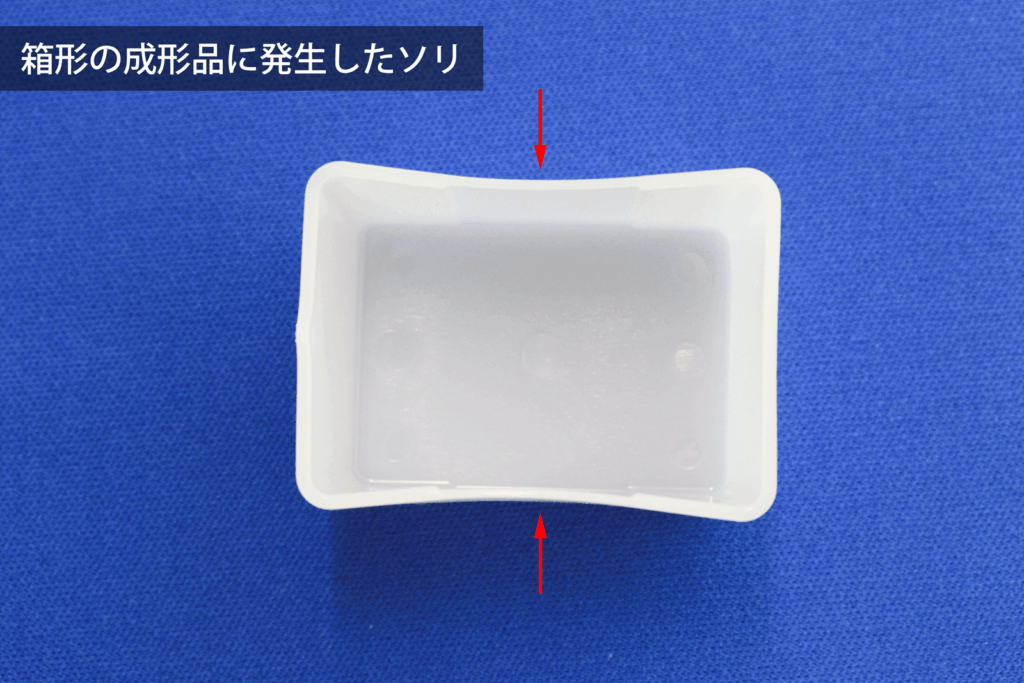

特定の複雑な形状

L字形やコの字形、箱形の蓋、四角形容器のコーナー部などは、応力集中や冷却の不均一が生じやすいため、ソリのリスクが高まります。角部はR(曲面)を付与したり肉盗み(厚みの調整)を行うことで厚みを均一化し、樹脂の流動や冷却もできるだけ均一にする設計が効果的です。

ソリを防ぐための実践的な対策

ソリの発生を未然に防ぐ、または発生してしまったソリを改善するためには、原因に応じて多角的なアプローチが求められます。ここでは、金型や成形条件、材料、製品形状など、具体的な改善策について紹介します。

金型設計による対策

金型の温度や圧力、離型のばらつきを最小限に抑え、樹脂の充填や冷却を均一化することが重要です。ゲート設計や冷却回路の見直し、型寸法の補正、定期的なメンテナンスを組み合わせることで、残留応力や収縮差を抑制し、ソリの発生リスクを低減できます。

冷却回路の見直し

冷却回路の径やピッチ、深さ、本数を最適化することで、キャビ側とコア側の温度差を縮小します。また、ホットスポット付近への追加冷却水路の設置や、既存の流路の詰まりを解消することで、面内の温度ムラを低減できます。

ゲート設計の最適化

ゲートの位置や数、サイズ、形状を見直すことで、充填バランスや圧力伝達を改善します。長尺形状の製品には複数のゲートを設けて充填距離を短縮し、円形製品の場合は中心部にゲートを配置して放射状の流れを形成するなど、分子・繊維配向や残留応力を抑える工夫が重要です。

金型寸法の見直し

材料の収縮率に合わせて金型寸法を補正します。形状によるソリが避けられない場合には、解析結果をもとに「逆ソリ」を付与し、成形後に狙った最終形状となるよう調整する方法が効果的です。逆ソリを設計する際は、同時に抜き勾配や離型性にも十分配慮する必要があります。

メンテナンスの徹底

水路内のスケールや錆、汚れは冷却能力を低下させる原因となります。定期的に流量や温度差を点検し、水路の洗浄やベント部の清掃、さらに摩耗部の補修を行うことで、金型の熱マネジメントを初期設計通りに維持することが重要です。

成形条件の最適化による対策

成形条件を最適化することで、射出圧力や充填速度の調整、冷却時間や冷却温度の設定、さらには樹脂温度の管理が行えるようになります。

射出圧力・充填速度の調整

充填不足や保圧不足は、収縮差や残留応力に影響を与え、ソリの発生につながります。適正な射出圧力と保圧を確保し、射出の立ち上がりを多段速度で穏やかにすることで、過度な分子・繊維配向を抑えることができます。また、充填末期の条件を安定させ、速度や圧力のばらつきを小さく保つことで、面内の圧力分布を均一化し、ソリを防止する効果が期待できます。

冷却時間の延長と温度調整

十分な冷却時間を確保することで、金型温度の面内差を最小限に抑えることができます。温度ムラの発生を防ぎ、左右型やキャビ/コア間の温度差を小さくすることは、ソリの発生抑制に有効です。一般的に、冷却時間を長くとるほど変形は抑制されますが、樹脂の使用温度や後収縮の影響も考慮しながら、適切な金型温度を設定してください。

樹脂温度の管理

樹脂温度が高すぎると、結晶化や配向の影響により収縮差が拡大し、逆に低すぎると充填不良や温度ムラの原因となります。そのため、シリンダやノズルの温度は材料の推奨範囲内で安定させることが不可欠です。また、樹脂の滞留時間を適正に管理することで、材料の劣化や物性低下を防ぐことができます。

材料選定と管理による対策

材料固有の収縮率や結晶化挙動、吸湿性、フィラーの配向特性を十分に把握した上で、金型設計や成形条件、製品設計の対策と整合させながら、改善を進めることが重要です。

適切な材料選定

寸法精度の確保やソリ発生リスクを考慮し、収縮率が小さく異方性の少ない材料や、ソリに強いグレードを選定することが重要です。一般的に、結晶性樹脂は非結晶性樹脂に比べて収縮が大きく、異方性も出やすい傾向があります。公差要求や製品形状に適した材料を選ぶとともに、必要に応じて金型寸法の補正やCAEによる事前評価を行い、収縮や配向の影響を把握しておきましょう。

材料の乾燥

吸湿したまま成形を行うと、加水分解や物性低下、流動性の不安定や外観不良などの原因となり、寸法安定性が損なわれます。樹脂ごとの推奨乾燥条件(水分率・温度・時間)を遵守し、開封後は速やかに乾燥処理・密閉保管を行うことが大切です。また、シリンダー内での滞留や温度設定もあわせて適切に管理することで、さらに万全な対策となります。

高フィラー含有材の注意点

ガラス繊維などのフィラーは流れ方向に配向しやすく、異方的な収縮を生じやすい傾向があります。特に、配向分布の偏りはソリの主な原因となります。ゲートの位置や充填パターン、充填速度を適切に調整して配向を制御し、必要に応じてゲートの複数配置や流動長の短縮を検討しましょう。

製品形状の改善による対策

ソリを抑制するためには、形状に起因する収縮差や残留応力をできるだけ小さくする設計が有効です。肉厚を均一にすることや、角部の適切な処理、流動経路の最適化、剛性の付与などを組み合わせることで、ソリの発生リスクを低減できます。また、必要に応じてCAE解析や専用治具を用いて、成形品の形状を安定化させる対策も効果的です。

肉厚の均一化

面内の肉厚差を減らすことで、冷却時間や収縮量を均一にし、離型後の曲がりやねじれを抑えることができます。段差部やボス周辺、リブの根元などの局所的な厚肉部は、肉盗みやテーパー処理によって厚みを均し、温度ムラや繊維・分子配向の偏りを防ぎましょう。

製品デザインの見直し

長い直線部や急峻な角、極端な肉厚変化は、応力集中や冷却の不均一を引き起こす要因となります。角部分にRを付与したり、流動距離を短縮したり、対称的な形状や均一な応力分散を意識して設計することで、形状によるソリの発生リスクを低減できます。また、必要に応じて流動解析を行い、温度・圧力・配向分布を事前に確認しておくことも効果的です。

リブの追加とリブ形状の検討

板厚を増やすのではなくリブで剛性を付与することで、材料使用量を抑えつつソリに強い設計が可能となります。リブの厚さ・高さ・ピッチや配置を見直し、根元での蓄熱や配向の偏りを避けることが重要です。また、流動解析を活用してリブの有無や形状によるソリの発生を予測し、最適な調整案を検討するケースもあります。

ソリ対策用治具の活用

成形後に発生する軽微なソリに対しては、矯正治具を用いて形状を安定化させる方法があります。量産品の場合、専用治具や自動矯正機を使用することで再現性を高め、完全に収縮が落ち着くまで保持することで寸法変動を抑制できます。

補足|ソリ対策のコストと生産性への考慮

ソリ対策は、品質・コスト・生産性のバランスを考慮して選定することが重要です。短期的な対策としては、成形条件の最適化によって冷却時間を適正化し、許容品質を満たす最短サイクルタイムを目指します。しかし、冷却時間を延長すればサイクルタイムも長くなるため、生産性と品質のバランスが鍵となります。

中期的な対策としては、温度ムラを減らすための保全や計測体制の強化によるプロセスの安定化が有効です。長期的な対策としては、金型の改修(冷却回路やゲートの再設計、必要に応じてコンフォーマル冷却の導入)や製品設計の見直しなど、根本的な解決を図る方法が挙げられます。

投資判断を行う際は、CAEによってソリ量やサイクル短縮効果を事前に検証し、費用対効果を評価した上で、段階的に対策を進めるとよいでしょう。

ソリの評価・解析方法

ソリの数値測定や流動解析、金型内計測システムを活用することで、客観的かつ定量的な評価が可能となります。

ソリの測定方法

三次元測定機やダイヤルゲージ、輪郭形状測定機などを用いて、ソリ形状を正確に測定することができます。特に、非接触型の三次元形状測定機を使用すれば、製品全体の形状を面で捉えることができ、カラーマッピングによってソリ量や歪みの発生箇所を可視化することが可能です。

流動解析ソフトウェア(CAE)の活用

金型製作前に、充填・保圧・冷却・繊維配向をシミュレーション解析することで、収縮やソリの発生を事前に予測できます。これにより、ゲート位置やリブ形状、冷却回路、逆ソリ補正などの検討に役立ちます。特に、厚肉部やガラス繊維強化材においても、異方性収縮を考慮した解析を行うことで、問題となる部位や有効な対策を事前に抽出することが可能です。

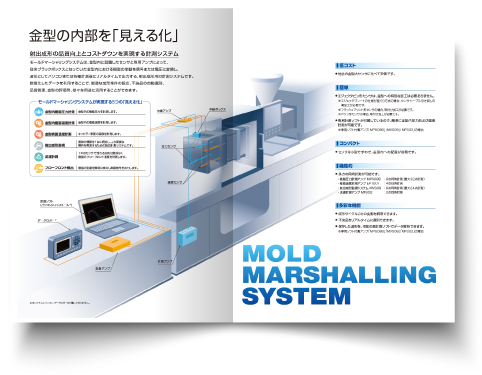

金型内計測システム(MMS)の活用

双葉電子工業のモールドマーシャリングシステム(MMS)は、射出成形用金型内にセンサを設置し、樹脂圧力や樹脂温度、金型表面温度などの成形条件をリアルタイムで計測できるシステムです。これにより、ソリの発生原因となる金型内の樹脂圧力・温度といった挙動を常時監視でき、異常を検知した際にはアラームで通知し、射出成形機を停止させたり取り出し機と連携して自動選別を行うことも可能です。

CAE(Computer Aided Engineering)解析は樹脂の挙動を仮想的にシミュレーションする技術ですが、MMSは実際の現場から得られるデータを計測・可視化できる点が特長です。実際の計測データをCAE解析にフィードバックすることで、シミュレーションの精度向上にもつながります。

まとめ

射出成形におけるソリは、冷却時の樹脂の収縮差や残留応力、強化繊維の配向など、複雑な要因が組み合わさって発生する代表的な成形不良のひとつです。ソリ対策には、金型設計や成形条件の最適化、適切な材料選定、製品形状の工夫など、多角的なアプローチが欠かせません。

ソリをはじめとする射出成形不良の効果的な解決策をお探しの際は、ぜひ双葉電子工業へご相談ください。

MOLD MARSHALLING SYSTEMの総合カタログはこちら

総合カタログはもちろん、すぐに使える取扱説明書、計測ソフトウェア、設計に役立つCADデータも無料でダウンロードいただけます。

フォーム送信後、ダウンロードページへ自動遷移します。