射出成形条件の設定項目・不良発生時の対策・条件出しの手順

射出成形における「成形条件」は、製品の寸法精度や外観、機能性といった品質を大きく左右する重要な要素です。成形条件のわずかな違いが不良の発生や生産効率に直結するため、適切な設定と調整が求められます。

本記事では、成形条件や設定項目を踏まえ、成形不良の原因特定と対処法、条件出しのプロセス、成形条件設定時の注意点、さらに効率化・自動化の方法まで詳しく解説します。

目次

射出成形における「成形条件」とは

射出成形における「成形条件」とは、成形機に入力する温度、圧力、速度、時間、位置といった操作パラメータを指します。これらの条件は、溶融樹脂の流動、充填、冷却、固化などの各工程に直接影響を及ぼし、製品の品質だけでなく生産効率にも大きく関与します。

成形条件の定義と役割

成形条件とは、射出成形機を操作して製品を製造する際に設定する、一連のパラメータを指します。具体的には、以下の項目が含まれます。

- 温度 :樹脂温度、金型温度、加熱筒(バレル)温度

- 圧力 :射出圧力、保圧、背圧

- 速度 :射出速度、充填速度、スクリュー回転数

- 時間 :冷却時間、保圧時間、計量時間

- その他:計量位置、型締め力、サックバックなど

これらのパラメータは、溶融した樹脂が金型内に均一に流れ込み、気泡や欠陥なく充填される工程、さらにその後の適切な冷却・固化工程をコントロールする役割を担います。

例えば、バレル温度は樹脂の溶融状態に影響を与え、金型温度は冷却および固化の速度と均一性を左右する重要なパラメータです。射出圧力や射出速度は、樹脂の金型充填品質を決定づけます。また、保圧や冷却時間の設定は、収縮による寸法精度の確保やヒケ・ボイドなどの成形不良防止に直結します。

このように、それぞれの成形条件を最適化することで、多様な製品ごとの要求に対応でき、安定した製品の品質と効率的な生産の実現が可能となります。

成形条件の重要性|品質や生産性への影響

成形条件の設定は、製品の寸法精度、表面品質、機械的強度だけでなく、生産効率にも密接に関わっています。わずかな温度や圧力の違いによって、以下のように品質や生産性へさまざまな影響が生じることがあります。

- 寸法不良やソリ:金型温度の不適、冷却時間の不適

- 外観不良(ヒケ、バリ、ウェルドラインなど):射出速度の不適、保圧の不適

- 機械的特性の低下(内部ボイド・残留応力発生):冷却時間の不適、保圧の不適

- サイクルタイム増大:保圧時間の不適、冷却時間の不適

- 不良率増加(ショートショットなど):射出圧力の不適、射出速度の不適

最適な成形条件を導き出すことで、不良の発生を抑え、寸法や外観の品質を安定させながら、サイクルタイムの短縮を実現できます。

その結果、生産性の向上やコスト効率の改善につながります。このように、成形条件の微調整は、品質の向上やコスト削減に直結するため、技術者の知識と経験が極めて重要となります。

各種成形条件の設定項目

射出成形の成形条件には、温度・圧力・速度・時間など、多岐にわたる設定項目が含まれます。これらの項目は、溶融樹脂の流動性や金型への充填、冷却・固化の各プロセスに深く関与し、製品の品質および生産効率を大きく左右します。

温度に関わる成形条件:樹脂温度・金型温度・加熱筒温度

加熱筒温度は、樹脂の溶融状態や粘度を制御するための重要な成形条件です。適正範囲から外れると、流動不足や樹脂の分解リスクが生じる恐れがあります。また、ノズルや金型の温度も重要です。金型温度が低すぎる場合、樹脂が早期に冷却されて寸法不良やショートショットの原因となり、高すぎるとサイクルタイムの延長やバリの発生につながります。

例えば、PP樹脂の金型温度は40〜80℃、PC樹脂はおよそ80℃程度に設定するのが一般的です。

このように、温度に関する成形条件については、メーカの推奨値を基準としつつ、製品の形状や肉厚などに応じて微調整を行う必要があります。

圧力に関わる成形条件:射出圧力・保圧・背圧

射出圧力(一次圧)は、金型内に溶融樹脂を充填する際に加える圧力であり、適切に設定することで、充填不足やバリの発生を防ぐことができます。

保圧(二次圧)は、充填後の樹脂収縮を補正するための圧力で、ゲートが固化するまで十分な圧力と時間を維持することで、ヒケや寸法ばらつきを抑制します。また、背圧は可塑化時にスクリュー前方へ指定した圧力をかけるもので、樹脂の密度や混合性の向上に寄与します。ただし、背圧が高すぎると剪断熱による樹脂の劣化リスクがあるため、設定には注意が必要です。

速度に関わる成形条件:射出速度・充填速度・スクリュー回転数

射出速度は、樹脂の充填速度に直結しており、遅すぎる場合はショートショットの発生原因となり、速すぎる場合はバリやジェッティングの発生につながります。

充填速度は、単位時間あたりに型内へ流し込む樹脂の体積流量を指し、フローフロントの進行状況そのものを管理するための指標です。ゲート形状や流路断面の影響を受けるため、射出速度の設定だけで充填速度が一定になるとは限らない点に注意が必要です。

また、スクリュー回転数は溶融・計量工程における混合効率や溶融均一性に関与し、適切な回転数設定と背圧との連動による計量プロセス管理が重要です。

時間に関わる成形条件:冷却時間・保圧時間・計量時間

冷却時間は、ゲート閉鎖後に製品を固化させるために必要な時間であり、短すぎる場合は変形や寸法不良が発生しやすくなります。一方、長すぎるとサイクルタイムが低下し、生産効率の低下につながります。

保圧時間は、ゲートシールが完了するまで十分に設定することで、ヒケやボイドの発生を抑制することができます。

計量時間は、スクリューが必要量の樹脂を計量するまでに要する時間であり、背圧とスクリュー回転数のバランスによって最適化されます。計量に過不足があると、品質不良の原因となるため注意が必要です。

その他の重要な成形条件:計量位置・型締め力・サックバック

計量位置(ストローク)は、スクリューが戻る位置を指し、この量が少なすぎると充填不足につながり、多すぎると樹脂の滞留や熱分解を引き起こすリスクがあります。

型締め力は、金型の投影面積に応じて必要な値を設定します。型締め力が不足すると、成形中に金型がわずかに開いてしまい、バリ不良が発生しやすくなります。

サックバックは、計量後にスクリューを後退させてノズルから樹脂が垂れる(鼻たれ)ことを防ぐ操作ですが、過剰に設定するとバレル内に負圧が発生し、空気や揮発成分が樹脂に引き込まれることでシルバーストリーク(表面の銀状模様)が発生する原因となるため注意が必要です。背圧との連動も考慮しながら、0.5mm単位などできめ細かく適切な範囲に調整することが重要です。

成形不良発生時の原因特定と条件調整による対処法

射出成形で不良が発生した場合には、単一の成形条件だけでなく、複数の条件が相互に影響していることを総合的に分析し、優先順位を意識しながら調整する必要があります。

以下に、不良ごとに典型的な原因と、成形条件による主な改善策を示します。

ソリの発生原因と成形条件による対策

ソリは、金型内部のキャビティとコア間の温度差や、繊維の配向、樹脂の収縮ムラなどによって発生します。これは、金型内部の温度差により片面とその反対面で収縮率が異なり、製品が曲がってしまうためです。また、冷却時間や成形時の圧力にばらつきがある場合にも、残留応力が生じてソリの原因となります。

ソリの発生を防ぐためには、金型温度を均一に保つことや、全体的に金型温度を上昇させる、保圧を強化する、冷却管のレイアウトを改善する、ゲート位置や数を変更して繊維の配向を制御する、ピン配置を見直すなどの方法が有効です。また、設計段階でキャビティとコアの温度差が小さくなるよう工夫するのも効果的です。

→ 【関連記事】射出成形のソリをなくすには?発生原因と実践的な対策を解説

ヒケの発生原因と成形条件による対策

ヒケは、主に肉厚部において冷却が不十分なため、樹脂の収縮に追従できず凹みが残る現象です。原因としては、保圧不足や保圧時間の短縮、金型温度や加熱筒温度の過剰設定による収縮率の増加などが挙げられます。

対策としては、保圧や保圧時間を適切に増やすこと、射出圧力や射出速度を最適に調整することが有効です。また、加熱筒温度や金型温度の見直し、さらにゲートやランナー径を拡大して圧力伝達を改善することなども、ヒケの抑制に効果的です。

→ 【関連記事】射出成形のヒケとは|主な発生原因と対策、検査方法を解説

バリの発生原因と成形条件による対策

バリとは、金型のパーティングラインやスライド部などの隙間から溶融樹脂が漏れ出す現象を指します。主な原因には、型締め力の不足、射出圧力や射出速度の過剰、金型温度や樹脂温度の過度な高さ、さらに金型合わせ面の精度不良などが挙げられます。

対策としては、必要な型締め力を適切に設定すること、射出圧力や速度を見直すこと、金型温度を適正化すること、合わせ面の精度を向上させることが重要です。また、スクリュー回転数や滞留時間の調整によって樹脂の粘度を適切に制御することも効果的です。

→ 【関連記事】射出成形のバリとは|発生原因や効果的な対策を解説

その他の主要な成形不良

ショートショットは、充填不足による製品の欠損現象であり、不十分な射出圧力や射出速度、金型温度の低さによる樹脂の早期固化などが主な原因です。対策としては、射出圧力や速度の増加、金型温度の上昇、保圧の増加などが効果的です。

ウェルドラインは、樹脂のフローフロント同士の合流が不十分な場合に発生します。射出速度を適切に調整したり、ランナーやゲートの配置を最適化することが必要です。

シルバーストリークは、樹脂の乾燥不足や金型内へのエアー巻き込みなどが原因で発生します。対策として、スクリュー回転数や背圧、温度の制御を見直し、樹脂の乾燥状態や成形条件を適切に調整することが重要です。

→ 【関連記事】射出成形の不良原因と対策|設計・金型・成形条件の最適化

複数の成形条件が絡む複雑な不具合へのアプローチ

複雑な不良が発生した場合は、影響因子を一つずつ切り分け、影響度の高い成形条件から順に、少しずつ変更していくことが原則です。成形条件の調整は、一度に大きく変更せず、段階的に行い、その都度結果を確認しながら最適な設定を模索しましょう。

寸法不良(設計値からの寸法ズレ)が支配的な場合

保圧や保圧時間、金型温度や樹脂温度など、収縮に関わる成形条件を優先して見直しましょう。

ジェッティングやガス焼けなど外観欠陥が目立つ場合

射出速度・充填速度やフローフロント速度のプロファイルを優先的に調整しましょう。

冷却時間などの時間系パラメータは、上記の主要な原因を整えた後、再現性を確保するために微調整します。あわせて、金型設計や材料特性そのものが根本原因となっていないかも確認することが重要です。条件変更によって改善が見込めない場合は、設計変更や金型改修も選択肢に入れて検討する必要があります。

最適な成形条件を見つける「条件出し」のプロセス

条件出しプロセスでは、樹脂や金型の特性に応じて最適な成形条件を導くために、準備・仮条件の設定・観察・調整などの一連のステップを、段階的かつ計画的に進めることが重要です。特に金型完成直後に行う条件出しでは、品質と生産性を両立させるためのフレームワークを理解し、的確に活用することが求められます。

条件出しの準備と基本的な考え方

条件出しは金型完成直後に実施し、明確な目標を設定した上で、十分な試験時間を確保して進めることが重要です。

例えば、「初回ショットで約8割の充填を達成し、金型への負荷を最小限に抑える」など、各ショットにおいて成形状態と金型保護の両方を意識した目標を設定します。形状や材料によっては、条件出しが30分程度で完了する場合もあれば、半日以上かかることもあるため、余裕を持った計画を立てることが望ましいです。仮説を立てて検証を繰り返すことが、精度の高い条件出しにつながります。

仮の成形条件の設定と初回ショット

仮条件は、樹脂メーカの推奨条件や過去の実績を基準として策定します。

初回ショットでは、樹脂温度や金型温度をメーカ推奨値の中央値に設定し、射出圧力や射出速度は低めに抑えてショートショット(約8〜9割の充填)を狙うことが基本です。その後、充填状況や製品重量、寸法、外観、ショットサイクルなどを確認し、各条件の妥当性を評価しながら、成形条件の最適化を進めていきます。

製品を見ながらの条件調整(射出速度・保圧・計量・背圧・サックバック)

初回ショットの結果を観察し、射出速度はウェルドラインや湯ジワ(フローマーク)の発生状況を基に調整します。

保圧の最適化は、ヒケやボイドの改善に効果的です。また、計量位置・背圧・サックバックについては、ショートショットやバリ、鼻たれなどの症状を確認しながら、数値を微調整して工程条件を段階的に最適化していきます。

上限・下限の見極めと基準条件の決定

各パラメータの上限値と下限値を確認し、その中央値を工程の「基準条件」として設定します。

例えば、射出圧力は高すぎるとバリが発生し、低すぎるとショートショットを招くため、許容範囲を正確に把握することが不可欠です。

金型温度についても、性能と生産性のバランスを考慮し、標準化した条件を作成して、日常の生産管理に活用しましょう。

特定の樹脂材料や製品形状に応じた成形条件の注意点

高機能性樹脂や複雑な製品形状の場合、標準的な成形条件では成形不良や品質のばらつきが生じやすくなります。そのため、各材料の特性や形状固有のリスクを十分に考慮し、乾燥状態、温度、圧力、速度などの成形条件を最適化することが重要です。

高機能性樹脂(PESなど)の特殊な成形条件

PES(ポリエーテルスルホン)は吸湿性が高いため、成形前の予備乾燥が必須となります。メーカによって推奨値は異なりますが、一般的には除湿乾燥機や熱風循環式乾燥設備を用い、160〜180℃で5〜24時間の乾燥が推奨されます。成形時の樹脂温度は330〜380℃に設定し、加熱筒内での剪断熱による実際の温度上昇も必ず確認してください。また、滞留時間は10分以下に制限することで、過滞留による変色や黒点の発生を防ぐことができます。

金型温度は、120〜180℃に設定します。金型内の温度分布をできるだけ均一に保つことで、ソリや残留応力の軽減に効果があります。

射出圧力は、製品の形状に応じて設定し、保圧は射出圧力の30〜50%程度を目安に調整することで、寸法の安定化やヒケ防止に役立てることができます。また、射出速度は低速から中速程度に調整し、剪断熱や樹脂の過熱を抑制するのが望ましいです。

肉厚製品と薄肉製品における成形条件の課題と対策

肉厚成形品では、表面と内部で冷却速度に差が生じ、内部の固化が遅れると、ヒケや内部応力の発生原因となります。そのため、保圧および冷却時間を最適化し、さらに冷却効率を高める金型設計やゲート・保圧設定によって、肉厚部の収縮をできるだけ均一化することが重要です。

一方、薄肉部品ではショートショットやソリが発生しやすいため、射出速度や樹脂温度・金型温度を上げて充填性を高めることが推奨されます。また、肉厚の勾配を緩やかにし、急激な厚み変化を避けることで、流動バランスが整い成形安定性の向上にもつながります。

複雑形状部品における成形条件設定の工夫

複雑形状の部品では、ガス抜き不良やウェルドライン、冷却ムラが発生しやすいため、流動解析やシミュレーションによる事前評価が効果的です。特に、コンフォーマル冷却(製品形状に沿った内部冷却管)は冷却の均一性を高めるため、ヒケやソリの軽減に有効であり、従来型の冷却と比べてサイクルタイムを20〜60%短縮できると報告されています。

このように、金型設計の段階で流動解析と冷却設計を組み合わせておくことで、初期段階から高品質な成形条件の実現につながります。

成形条件設定の効率化・自動化の方法と効果

射出成形条件設定の効率化や自動化は、熟練者への依存を減らすとともに、安定した量産体制の構築にとって重要な要素です。

本項では、初心者向けの支援ツールから、最先端のAIやシミュレーション技術、コストや生産性への影響、さらには金型・製品設計との連携方法に至るまで、幅広く解説します。

成形条件設定サポートツールの活用

成形条件設定を支援するツールの中には、ウィザード形式で初回ショットの条件を提示し、金型保護を考慮して約80%充填のショートショットを自動で設定してくれるものもあります。また、不良傾向を検知すると、射出圧力や速度などの補正案を提案したり、量産中にプロセス変動を監視して条件を自動で微調整したりする機能も備えています。

これにより、成形初心者でも安心して操作できる点が大きな特長です。こうしたツールが導入されることで、熟練技術やノウハウがシステム上に蓄積・共有され、作業の属人化を防ぐことができます。その結果、教育負担の軽減だけでなく、安定した品質管理や組織全体での技術レベル向上にもつながります。

AI・シミュレーション技術による成形条件の最適化

CAE(樹脂流動解析)を用いることで、充填不良やウェルドライン、ヒケ、反りなどの発生要因を設計段階で可視化し、成形条件や金型設計へ反映することができます。また、AIを活用すれば、過去の実機データや成形条件を学習モデル化し、数百通りの条件パターンから最適な設定を自動で提案することも可能です。

このように、CAEやAIを成形条件設定システムに組み込むことで、熟練者への依存を減らし、安定した成形品質や短納期での立ち上げを実現できます。

成形条件の変更がコストや生産性に与える影響

微調整された成形条件は、サイクルタイムの短縮やエネルギー使用量の低減、不良率の抑制など、さまざまな効果をもたらし、生産性の向上に大きく貢献します。

例えば、冷却時間や保圧時間を見直してサイクルタイムを数秒短縮できれば、月単位での生産効率が数%改善される可能性があります。さらに、AI解析による最適化では、材料使用量やエネルギーコストの削減効果も期待でき、工場全体の効率向上に寄与します。

成形条件と金型・製品設計の連携による品質向

成形条件が金型や製品設計と一体的に最適化されることで、製品の品質向上に大きく貢献します。

設計段階でCAE解析を活用し、成形条件の影響を検証しながら、ゲート位置やリブの厚み、冷却チャネルの配置などを調整することで、ソリやヒケに強い製品設計とすることが可能です。

このように、プロセス全体を俯瞰して最適化することで、トライ&エラー回数の削減、生産立ち上げの迅速化、成形品品質の安定につながります。

射出成形監視システムによる品質安定化と成形条件出しの効率化

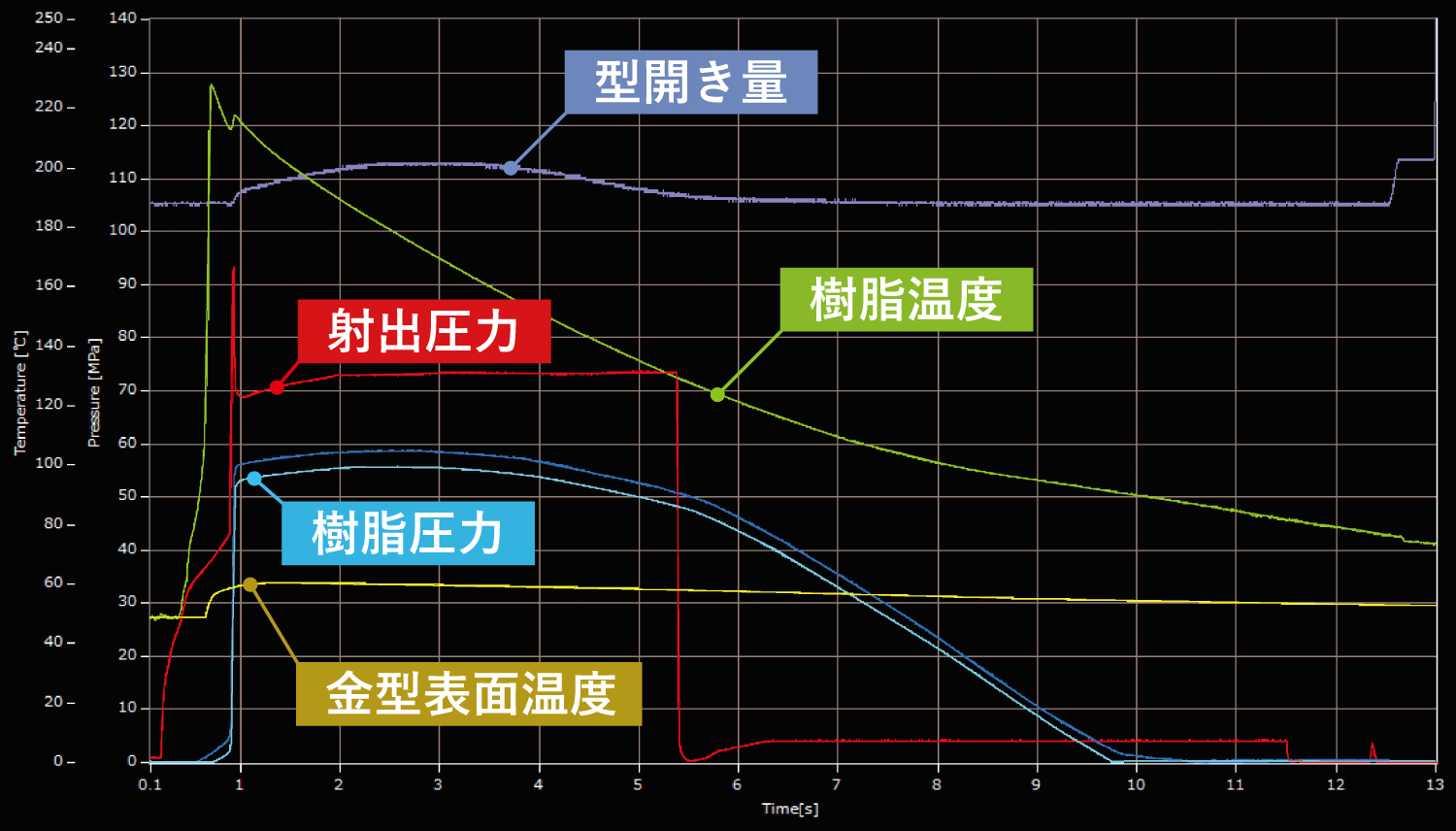

双葉電子工業が製造・販売する射出成形監視システムは、金型内に設置したセンサによって圧力や温度などを複合的に計測し、そのデータを波形として表示します。

複数項目を同時にモニタリングできるため、高度な量産成形の監視や、異なる環境下での成形条件出しにおいて非常に有効です。

複数項目の同時モニタリングによる成形品質の安定化

金型内の樹脂圧力や樹脂温度、金型表面温度、型開き量など、複数のパラメータを同時に計測し、その計測データを波形として表示します。また、射出成形機の情報もアナログ電圧にて取り込み、表示することが可能です。

良品成形時の波形(基準波形)に監視枠を設定し、その範囲を外れる波形を検出した場合には、アラーム信号を出力できます。このように、様々なパラメータを一元管理・監視できるため、高い確実性をもった量産成形の管理が可能となります。さらに、不良が発生した際には各計測データを分析することで、原因究明や対策の立案に役立てることができ、再発防止にも寄与します。

<射出成形監視システムの計測画面>

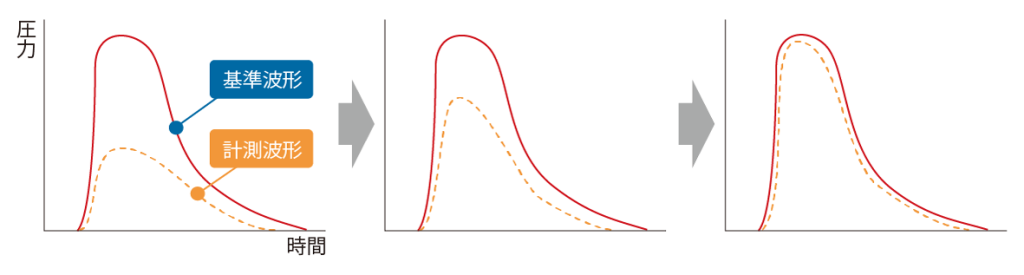

成形条件出しの効率化

金型を移管し、異なる設備や環境下で成形を行う場合、成形機や温調機などが異なるため、成形条件の設定に時間がかかることがよくあります。

しかし、移管前に射出成形監視システムによって各種パラメータの計測波形を取得しておけば、移管先ではその良品成形時の波形(基準波形)に計測波形を合わせこむよう成形条件を設定することで、良品の成形を迅速に実現でき、条件設定作業の効率化にもつながります。

<計測波形を基準波形に合わせこむイメージ図>

<Futaba Sensing School>

Futaba Sensing Schoolでは、射出成形監視システム含む金型内計測システム(モールドマーシャリングシステム)の利用方法から成形品質の再現手法を習得することができます。

まとめ

最適な成形条件の設定は、高品質な製品の安定供給と生産性向上を両立するために不可欠です。従来、射出成形の条件出しや不良対策には熟練者の経験と技術が必要とされてきましたが、近年ではサポートツールやAIの活用により、成形初心者でも安定した成形や効率的な現場改善が実現しやすくなっています。

射出成形条件の最適化や成形工程管理に課題を感じている方は、ぜひ双葉電子工業のソリューション導入をご検討ください。

MOLD MARSHALLING SYSTEMの総合カタログはこちら

総合カタログはもちろん、すぐに使える取扱説明書、計測ソフトウェア、設計に役立つCADデータも無料でダウンロードいただけます。

フォーム送信後、ダウンロードページへ自動遷移します。