射出成形のバリとは|発生原因や効果的な対策を解説

射出成形では、バリ発生の原因を正確に理解し、適切な対策を講じることが重要です。

本記事では、バリの定義から発生しやすい箇所、主な発生原因、代表的なバリ取り作業、バリ取りが難しい理由、効果的な対策やソリューションまで、体系的に解説します。バリ以外の成形不良についても簡単に触れつつ、現場で実践できるバリ対策と効果的なソリューションもあわせてご紹介します。

目次

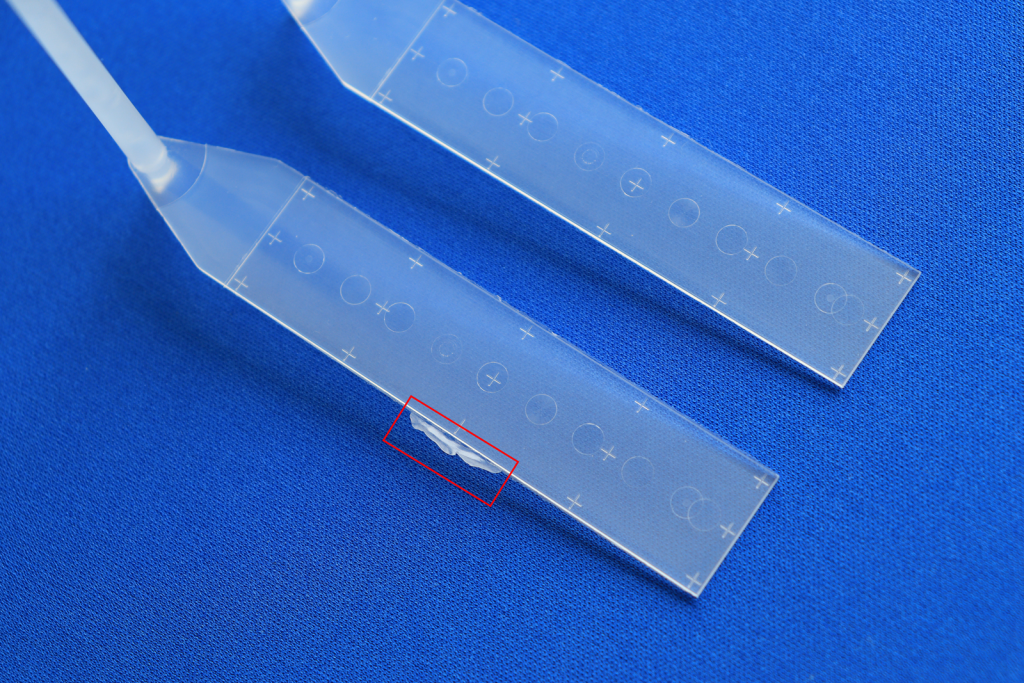

射出成形で発生する「バリ」とは

射出成形における最大の品質課題の一つが「バリ」の発生です。バリは、製品の外観品質を損なうだけでなく、機能部品であれば製品本来の性能や安全性をも脅かす要因となります。バリが頻繁に発生する場合、後工程が必須となって生産効率を低下させます。

バリの定義と製造現場での影響

射出成形における「バリ」とは、樹脂が本来の製品形状からはみ出して薄く広がった不要な部分を指します。英語では「flash」と呼ばれ、金型の合わせ面や隙間から溶融樹脂が漏れ出すことで発生します。よくバリができるのは、PL面(パーティングライン/金型合わせ面)、入れ子部品、ゲート、ランナまわりなどです。

バリは、外観を悪化させるだけでなく、組み立てにおいて支障をきたしたり、作業者がバリでケガをしたりするリスクもあります。また、バリ取り作業が頻繁に発生すると、追加の人手やコストが必要になるほか、納期遅延にもつながります。

バリをはじめとした成形不良をいかに抑えるかは、安定した生産体制の維持や品質向上、コスト抑制を図るうえで、重要なポイントになるといえるでしょう

バリが発生しやすい箇所

ここでは、バリの発生しやすい箇所について詳しく解説します。基本的には、樹脂の漏れやすいところにバリが発生します。

PL面

PL面は、金型の主要な合わせ面を意味し、バリ発生の最も典型的な箇所です。射出時の高圧や充填圧力の偏りにより、ごくわずかな隙間でも樹脂が漏れ出ることがあり、特に薄肉の部位や過剰充填が起こる部位にバリが発生しやすいです。

入れ子の合わせ面

複雑な形状を成形するための入れ子構造の合わせ面も、摩耗やわずかな位置ズレでクリアランスが生じやすく、バリが発生します。経年劣化やメンテナンス不足で隙間が広がると、さらに顕著になります。

スライド入れ子の合わせ面

型開きやエジェクト動作のために使われるスライド入れ子は、構造上クリアランス(隙間)を持たせる必要があります。しかし、累積ショットによる摩耗やガタつきの増加で、この隙間からバリが発生しやすくなります。PL面や通常の入れ子よりも消耗が早い傾向があり、特に注意が必要です。

ゲートまわり

ゲートは、金型に設置された溶融樹脂の流入口です。樹脂の充填から保圧工程にかけて高圧力がかかるため、ゲートまわりにバリが発生しやすくなります。特に型開き時にランナ側でゲートが切り離されると「ゲートバリ」となり、条件調整や追加加工が必要になることがあります。

ランナまわり

ランナは、ノズルから成形品まで樹脂を導く通路です。充填圧力や保圧時間が過剰になると、ランナの合わせ面にバリが発生します。ランナのバリが大きくなると、離型不良や取り出しミスにつながります。

エジェクタピンまわり

金型から成形品を押し出すエジェクタピンとの接触部分周辺にも、バリが発生しやすいです。摩耗やリーマ穴の拡大・クリアランス増加で隙間が生じると、そこから樹脂が漏れ出してバリが発生します。

射出成形のバリが発生する主な原因

バリの発生原因は、以下の3つのケースに大別できます。

- 金型に起因するケース

- 成形条件に起因するケース

- 材料と製品形状に起因するケース

それぞれのケースについて詳しく解説します。

金型に起因するケース

バリの根本的な原因の多くは、金型に起因しており、その発生にはさまざまな要因が考えられます。

PL面の設計ミスや加工精度不良

PL面の設計段階のミスや加工精度の低さ、組付け精度の不良、長期使用による摩耗・消耗などによって隙間が生じると、そこから樹脂が漏れてバリが発生します。

金型のエッジや入れ子部の摩耗

樹脂流動の衝撃や成形サイクルの繰り返しによって摩耗した部位は、樹脂が漏れてバリが発生します。

型締力(クランプ力)の不足

金型が十分に密着するまで締め付けられていないと、成形時の樹脂圧力に負けて金型の合わせ面に隙間が生じてバリが発生します。

エアベント(ガス抜き)の不備

樹脂の充填時に金型内の空気が十分に逃げない場合、金型内の圧力が上昇し、隙間からバリが発生しやすくなります。また、エアベントが必要以上に深い場合も、樹脂がエアベントに入り込みバリが発生しやすくなります。

スプルーブッシュの機能低下

スプルーブッシュの摩耗や寸法不良によって隙間が生じ、バリが発生してしまう場合があります。

成形条件に起因するケース

成形条件の設定ミスや管理不足も、バリの発生につながります。

過充填(オーバーフィル)や過剰な射出圧力

充填する樹脂量が多すぎたり射出圧力が高すぎたりすると、金型の隙間に押し出された樹脂がバリになってしまいます。

溶融樹脂の流動性が大きい

バレルやノズルの温度が高すぎる場合、樹脂の粘度が低くくなり流れやすくなって、わずかな隙間から漏れてバリが発生します。

金型温度のばらつき

金型内の温度差が大きいと、部位ごとに冷却速度や固化のタイミングが異なるため、樹脂の収縮が不均一になったり、部分的な圧力上昇が起こりやすくなり、バリが発生します。

投影面積と成形機の型締め力の設定ミス

樹位充填部の投影面積に対して十分な型締め力が確保されていない場合、成形時に金型の合わせ面から樹脂が漏れ出し、バリが発生します。

過度な保持圧力

保圧を過剰にかけると、必要以上に樹脂が金型内へ押し込まれるため、金型の合わせ面から樹脂が漏れ出しやすくなり、バリが発生します。

→ 【関連記事】射出成形条件の設定項目・不良発生時の対策・条件出しの手順

材料と製品形状に起因するケース

材料と製品形状が、バリの発生率に影響を与えることがあります。

樹脂の種類や粘度の違い

低粘度の樹脂や流動性の高い樹脂は、金型の合わせ面などから漏れやすくなるため、バリの発生リスクが高まります。一方で、高粘度の樹脂は、充填不良やショートショットの原因となるため、注意が必要です。

材料の劣化と水分の混入

材料の品質変化によっても、バリ発生傾向が変わる可能性があります。特に、樹脂に水分が含まれている場合には、成形時に水分が蒸発して気泡や圧力が発生し、バリやシルバーストリークなどの成形不良を引き起こすことがあります。

製品形状の複雑さや肉厚バランス

肉厚が変化する部分ではエアトラップ(空気の巻き込み)が発生しやすくなり、ガスや圧力の上昇によって、バリが発生する場合があります。また、インロー形状(接合部の凹凸形状)も隙間から樹脂が漏れやすいため、バリの典型的な発生要因になります。

樹脂成形品の一般的なバリ取り作業の方法

バリが発生した場合、後工程での「バリ取り(デバリング)」が必須となります。以下、代表的な方法を紹介します。

手作業によるバリ取り

ナイフやカッター、ニッパーなどによる手作業

小ロットや高精度が求められる製品では、ひとつひとつのバリを手作業で取り除くのが一般的です。細かな箇所も丁寧に仕上げられる反面、作業者に一定のスキルが求められると同時に、時間とコストもかかります。

ベルトサンダーやヤスリ、ペーパなどによる研磨

ある程度の範囲を一度に処理することができます。バリの大きさや位置に応じて、細かな調整が可能です。目の細かいペーパーで仕上げて、表面を滑らかにします。

装置や薬剤を用いたバリ取り

水流バリ取り・エアブラストによるバリ取り

高圧水流やエアでバリを吹き飛ばす方法で、製品の形状や樹脂特性によっては高い効果が得られます。

ロボットによるバリ取り

量産現場では、バリ取りロボットを導入するケースも増えてきました。生産性の向上と品質の均一化を達成しやすいため、AI連携や画像検査と組み合わせた自動化ソリューションが普及しつつあります。

化学的バリ取り(化学研磨)

特定の薬剤(研磨剤)でバリ部分のみを溶かす手法です。人の手や機械で除去するのが難しい細かなバリに有効ですが、材料・形状によって適用可否があります。

樹脂成形品のバリ取りが難しい理由

樹脂成形品のバリ取りは、金属に比べて難易度が高いといわれます。その理由として、以下の点が挙げられます。

材料特性(硬度・弾力性)の違い

樹脂は材質によって硬さや弾性が大きく異なるため、適切なバリ取り方法の選択が重要です。硬質樹脂は割れやすく、軟質樹脂は変形しやすいため、いずれの場合も作業には注意が必要です。

熱による影響(熱溶融・変形)

摩擦熱や化学反応によって、製品本体が変形したり溶融したりするリスクがあります。特に、熱可塑性樹脂の場合は、このような現象が発生しやすいため、十分な注意が必要です。

バリ残しが許されない高精度製品の増加

精密部品や電子機器部品は、微小なバリでも機能・組付けに悪影響が出るため、取り残しが許されません。

微細なバリの検出と測定の難しさ

微細なバリは検出が難しいため、検査や測定に高度な技術が必要です。ただし、正確に検出できれば、バリ除去作業の自動化も可能です。

バリの発生を防ぐ効果的な対策

バリの発生を未然に防ぐには、金型・成形条件・設計の3つの観点での対策が求められます。さらに、高精度で測定・検知することも、有効なバリ対策を講じるうえで重要です。

金型対策とメンテナンス

金型合わせ面の修正・再研磨

摩耗や凹凸が確認された場合は、早期に補修・再研磨を実施します。

ゲート・ランナの寸法を最適化

樹脂流動をコントロールし、圧力過多や偏りを防止します。

エアベントの追加と調整

金型内の空気抜きを徹底し、樹脂の圧力集中や不均一な流動を防止します。

定期的な金型の点検・メンテナンス

摩耗診断や日常点検を定期的に行うことで、バリの発生リスクを低減します。

バリが発生しにくい金型仕様の採用

合わせ面の精度が高く、複雑部位に適切な処理がなされた金型を用いることで、バリの発生を抑制できます。

成形条件の調整と最適化

型締力の最適設定

樹脂の種類や製品形状に応じて、型締力を調整します。

射出圧力・速度・温度の適正化

バレルやノズルの温度、射出速度や射出圧力を見直すことで、樹脂の過充填や過剰な圧力を防止します。

ショートショット法の活用

意図的にショートショットを発生させることで、金型への樹脂充填量を把握・管理し、バリの発生を抑制することができます。

*ショートショット法は、本来充填すべき量よりも少ない量の樹脂を射出して、充填挙動やバリ発生ポイントの把握などに用いられるテスト方法

冷却回路の最適化

金型温度を均一に保つことで、成形時の収縮や圧力の偏りを抑え、バリの発生を予防することができます。

設計段階での不良予防策

流動解析(CAE)によるシミュレーション

樹脂の流動や圧力、温度分布をシミュレーションすることで、バリの発生箇所を予測し、設計の改善に活用します。

PL面の最適化

バリの発生リスクを最小化できるPLラインの位置を検討します。

金型を傷めにくい成形条件の見極めと樹脂の選定

樹脂の流動特性や温度管理を十分に考慮して成形条件を設定することで、金型へのダメージを抑制できます。特にABS、PC、PMMAなどの樹脂は成形条件の設定が難しいため、可能であれば他の樹脂を選択する方が無難です。

バリの正確な測定と検知方法

接触式測定器の使用

マイクロメーターやダイヤルゲージ、輪郭形状測定機を用いて、バリを直接測定します。

非接触式の測定方法を利用

デジタルマイクロスコープや精密測定顕微鏡を利用することで、モニター上でバリなどの測定や検査を行うことが可能です。

3D形状測定機・画像処理システムの活用

バリの高さや形状を、非接触かつ高精度で測定します。

自動外観検査装置との連携

近年では、AIや画像解析技術を活用することで、微細なバリも効率的に検出できるような取り組みが進んでいます。

初期流動管理・タイムサンプルによる早期検知

量産の初期段階では、試作や検証ロットを活用し、製品を一定間隔で抜き取り検査(タイムサンプル)することで、バリの発生を早期に発見することができます。

射出成形のバリに有効な双葉電子工業のソリューション

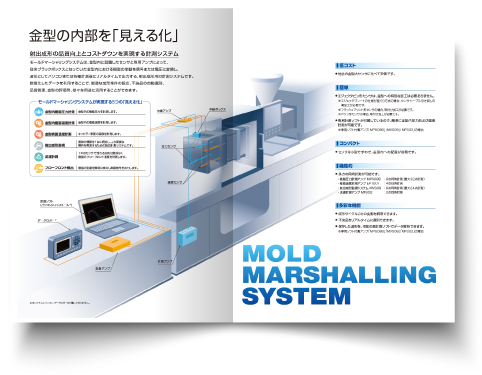

双葉電子工業が提供する「射出成形監視システム」、「射出成形AIシステム」をご紹介します。

射出成形監視システム

双葉電子工業の射出成形監視システムは、成形工程における金型内の樹脂圧力や樹脂温度、金型表面温度、型開き量などを複合的に計測し、そのデータを波形として表示します。良品成形時の計測波形を基準に監視枠を設定することで、バリなどの成形不良が発生し監視枠から外れた場合には、即座に検知してアラーム信号を出力し、成形機を自動で停止させることが可能です。また、不良発生時の各計測波形を分析することで、再発防止に役立てることができます。最大24点の同時計測やスタンドアロン機能により、量産成形時の不良監視に貢献し、品質の安定化やコストダウンを実現します。

射出成形AIシステム

双葉電子工業の射出成形AIシステムは、AIが成形中の金型内状態を学習して最適な成形条件を提案し、射出成形工程をサポートします。樹脂圧力計測システムと組み合わせることで、良品成形からの逸脱度合いを簡単に把握でき、複雑な設定なしに成形不良を検出可能です。また、成形中に環境や材料などの変化によって良品成形からの逸脱度合いが悪化した場合、AIが新たな成形条件を提案してくれるため、調整作業の負荷が軽減されます。成形機と連動させる追加工事を行うことにより、自動的に成形機条件を変更することも可能です。

バリの発生原因を理解して有効な対策をとろう

射出成形におけるバリの発生は、金型の精度や摩耗、成形条件、樹脂の特性および製品設計など、さまざまな要因が複雑に関係しています。現場では、バリ発生の根本原因を正確に特定した上で、金型のメンテナンスや成形条件の見直し、設計段階での対策などを総合的に実施することが重要です。また、双葉電子工業が提供する射出成形監視システムや射出成形AIシステムなど先進的なソリューションを活用することで、バリの未然防止や効率的な品質管理が実現します。

双葉電子工業では、最適なシステムのご提案をおこなっています。お困りの際は、ぜひご相談ください。

MOLD MARSHALLING SYSTEMの総合カタログはこちら

総合カタログはもちろん、すぐに使える取扱説明書、計測ソフトウェア、設計に役立つCADデータも無料でダウンロードいただけます。

フォーム送信後、ダウンロードページへ自動遷移します。