射出成形のショートショットとは?最適ソリューションを解説

ショートショットとは

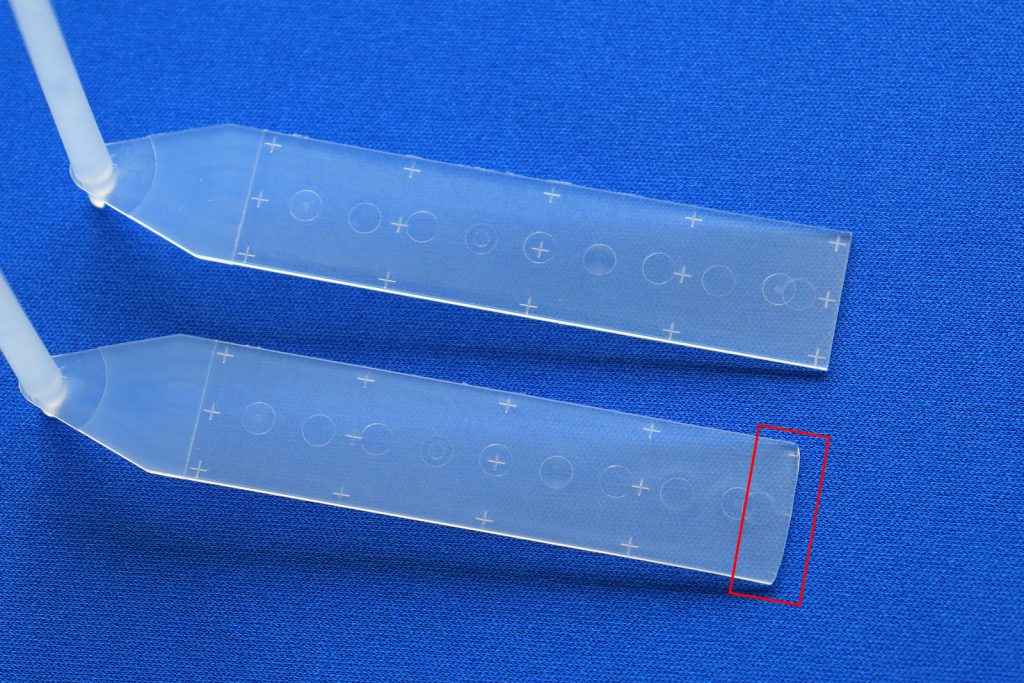

ショートショット(Short shot)とは、射出成形品の一部が十分に充填されず欠けてしまう不良現象です。金型キャビティ内へ樹脂を充填した際、樹脂が末端まで行き渡らず固まってしまうことで製品形状が不完全になり、所定の機能や寸法を満たさなくなります。

ショートショットは成形不良の中でも重大な欠陥であり、発生した製品は使用できなくなるため、歩留まりの低下や材料ロスにつながります。不完全な成形品は、強度不足や外観不良を招き、組立工程で破損したり、最終製品として機能しない恐れがあります。

目次

ショートショットの主要な原因と対策

ショートショットが発生した際、どこに原因があるかを迅速に特定するための「原因・対策一覧表」です。現場での初期チェックにご活用ください。

| 主な原因 | 主な対策 | |

| 成形条件 | 射出圧力・速度の不足、計量値不足 | 設定値の上昇、保圧時間の延長 |

| 温度管理 | 樹脂温度・金型温度の低下 | 設定温度の引き上げ、温調機の点検 |

| 金型設計 | ゲートが小さい、ガス抜き不足 | ゲート径拡大、ガス抜き構造の改善 |

| 製品設計 | 肉厚の偏り、極端な薄肉部 | 肉厚の均一化、流動性の高い樹脂へ変更 |

| 設備 | 逆止リングの摩耗 | 消耗品の交換 |

以下では、それぞれの要因別に詳しく解説します。

材料要因

樹脂の粘度と流動性

樹脂の粘度が高すぎると、溶融樹脂の流動性が低下し、金型の隅々まで十分に充填できなくなります。その結果、樹脂が途中で固化してしまい、ショートショットが発生する原因となります。

<対策>

- 高い流動性を持つグレードの樹脂を使用する

- 射出温度の適正化によって粘度を低下させる

- 射出速度を速くする

- 射出圧力を高くする

フィラーの影響

ガラス繊維などフィラー入りの樹脂は、無充填樹脂に比べて粘度が高く、流動抵抗も大きくなります。

<対策>

- 射出速度を速くする

- 射出圧力を高くする

- ゲート径を拡大する

- 流動性に優れる樹脂を使用する

成形条件要因

射出圧力・射出速度

射出圧力が低かったり射出速度が遅い場合、樹脂の充填が途中で止まってしまい、金型の最終充填部まで樹脂が行き届かなくなります。

<対策>

- 射出速度を速くする

- 射出圧力の上限値を調整する

- 多段圧力制御を活用する

ショットサイズと保圧

計量設定が不適切だったり保圧が不足している場合、樹脂がキャビティの隅々まで行き渡らないことがあります。

<対策>

- ショットサイズを適正化する

- 保圧を高くする

- 保圧時間を延長する

温度設定

溶融樹脂の温度や金型温度が低すぎると、樹脂の流動性が低下して充填不良を招きます。

<対策>

- 各樹脂の推奨射出温度範囲に基づいた機筒温度を最適化する

- 金型温度を高くする

スクリュー先端のトラブル

成形機のスクリュー先端にある逆止リング(チェックリング)が摩耗・破損すると、射出時に溶融樹脂が後方へ逆流してしまい、実際に射出される樹脂量が不足します。

<対策>

- チェックリングやシールリングの定期的な点検・交換を実施する

- 成形機のメンテナンスを実施する

→ 【関連記事】射出成形条件の設定項目・不良発生時の対策・条件出しの手順

金型設計要因

ゲート設計

ゲート径が小さすぎると、樹脂の流路が絞られ、十分な樹脂が流れ込みません。

<対策>

- ゲート径を拡大する

- ゲートの位置・数を見直す

ランナ・スプルー径

ランナ径が小さすぎたり長すぎたりすると流動抵抗が大きくなり、樹脂が途中で冷えて固化してしまいます。

<対策>

- ランナ・スプルー径を適切に拡大する

- 多数個取り(キャビティ)のバランスを調整する

ガス抜き(エアベント)

金型内の空気の逃げ場が不十分だと、射出された樹脂が圧縮された空気に邪魔されます。

<対策>

- エアベントを設ける

- エアベントの構造を改善する

- 真空排気装置を活用する

流路長と充填バランス

成形品に極端に長い流路長がある場合や、多数個取りの金型で充填バランスが悪い場合には、一部のキャビティで充填不足が発生します。

<対策>

- ランナバランスを調整する

- ゲートを追加する

- CAEによる充填シミュレーション解析を活用する

冷却ライン設計

金型内の冷却回路が不十分または不均一だと、特定部位の金型が過度に冷えてしまい、流動中の樹脂が急速に固化します。

<対策>

- 冷却ライン(水穴)の配置を見直す

- 温度分布を均一化させる

- 局所的な冷却を調整する

生産環境・プロセス管理要因

金型温度管理

金型温調機やヒータの不具合によって金型温度が目標より低下すると、充填不良を引き起こします。

<対策>

- 成形機立上げ時の金型予熱を適正化する

- 温度監視システムによる適切な温度管理を行う

金型メンテナンス

エアベントの目詰まりや可動部への樹脂カスが付着することにより、ガス抜き性能が低下します。また、冷却ライン(水穴)の表面が錆や水垢の付着により冷却性能が低下します。

<対策>

- 定期メンテナンスによる金型の分解清掃を実施する

- ゲート部品の摩耗をチェックする

- 冷却ライン(水穴)のメンテナンスを実施する

製品設計要因

肉厚の偏り

製品内に極端な厚肉部と薄肉部が混在すると、樹脂流動や冷却速度に差が生じ、薄い部分で樹脂が先に固まって充填されないことがあります。

<対策>

- 設計段階で肉厚を均一化させる

- 肉厚差を緩和するスムーズな形状に設計する

- 薄肉部付近へゲートを追加する

複雑形状・長い流動距離

製品が複雑な3次元形状であったり、ゲートから遠い位置まで樹脂を流す必要がある設計では、流動抵抗が大きくショートショットのリスクが高まります。

<対策>

- 設計段階で形状を簡素化する

- 流動性の良い材料へ変更する

- 多点ゲート化する

- CAE流動解析による事前検証を行う

アナログによるショートショット対策の限界

ショートショットの原因は多岐にわたり、チェックすべき項目も材料から設備・金型・環境・設計まで広範囲に及びます。従来、成形不良のトラブルシューティングは経験豊富な技術者の勘と経験に頼り、射出条件を一つひとつ試行錯誤で変更する「アナログ」な方法が主流でした。

こうした手法には以下のような限界があります。

原因特定に時間を要する

複数要因が絡む不良では、トライアンドエラーに膨大な成形サイクルと時間を要し、生産ロスが増大します。特にショートショットは、発生箇所によって原因の特定が難しく、熟練者でも即断できない場合があります。

再発防止策の属人化

個人の経験に依存する対策では、ノウハウが属人化しがちです。現場全体の品質管理の体系化が難しく、不良再発時に同じミスを繰り返す恐れがあります。

リアルタイムで対応する難しさ

成形中に不良が発生しても、目視検査や定期サンプリング検査でしか発見できないため、不良品が流出するリスクがあります。また不良品が連続して発生しても成形機が自動的に停止せず、後工程でまとめて廃棄となるケースも起こり得ます。

このようなアナログ的な不良対策の限界を解決するため、昨今ではセンサによる計測やIoT技術を活用したデジタルモニタリングによって、成形不良をリアルタイムに検知・対処するソリューションが注目されています。

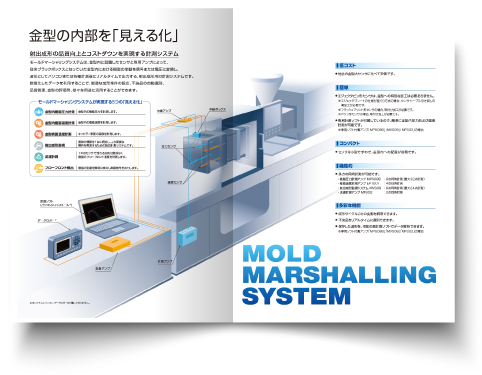

ここからは、双葉電子工業が提供する金型内計測システム(モールドマーシャリングシステム)やホットランナシステムを活用したショートショット対策について、従来の対策との違いや効果を詳しく紹介します。

最新技術によるショートショット対策

金型内計測システムによるショートショット対策

双葉電子工業の金型内計測システム(モールドマーシャリングシステム)は、金型内に設置したセンサで成形中の樹脂挙動をリアルタイムに計測・解析するシステムです。

リアルタイムで異常を検知

金型キャビティ内の樹脂圧力や樹脂温度をサンプリングし、良品時の計測波形に対して許容範囲を設定することができます。実際の計測波形がその許容範囲から外れた場合には、ショートショット等の不良を即座に検出することとができます。

不良品の早期排除

計測アンプから出力されたアラーム信号により成形機を自動停止したり、取出ロボットで良品/不良品を振り分けることで、不良品の流出を防止できます。

データに基づく成形条件の最適化

収集した金型内の計測データを基に、成形条件を科学的に最適化することができます。熟練者の勘と経験に依存した成形条件の調整から脱却し、安定した成形を実現します。

| 従来の手法(アナログ) | 金型内計測システム | |

| 原因特定 | 技術者の勘と経験 | センサの波形データから特定 |

| 不良検知 | 目視検査や抜き取り検査 | 全数リアルタイム監視・自動選別 |

| ノウハウ | 属人化しやすく継承が難しい | データとして蓄積・共有が可能 |

| コスト | 試行錯誤による材料・時間のロス | ロスの最小化と検査工数の削減 |

<導入事例 - 河長樹脂工業株式会社 様>

河長樹脂工業様では、ショートショットの流出をきっかけに検査体制を強化しましたが、多大な検査時間を要していました。そこで金型内計測システム を導入。画像検査装置や成形機の監視機能では解決できなかったショートショットの流出防止と検査工数の削減に成功。その結果、年間で約230万円のコスト削減効果が得られました。

ホットランナシステムによるショートショットの予防

双葉電子工業のホットランナシステムは、金型内のランナを溶融状態に保つことでランナレス成形を可能にし、ショートショットを根本から防ぐことができます。

充填性の向上

樹脂流路をヒータで加熱し、樹脂を常に溶融状態で保持します。圧力損失が小さく、射出圧力を各キャビティにダイレクトに伝えることで充填不良を防止します。

温度管理精度の向上

各樹脂流路にはヒーターを、製品部には樹脂温度センサを配置し、細かく温度コントロールします。徹底した温度管理により、多数個取りでも均一な充填を実現します。

材料ロスを削減

ランナが不要になることで、材料ロスをゼロにすることが可能です。さらに、成形サイクルの短縮により生産性も向上します。

<双葉電子工業のホットランナシステム>

双葉電子工業のホットランナは、狭ピッチを実現する「楕円シリンダ」を採用したバルブゲートをはじめ、オープンゲートやコストパフォーマンスに優れたコンパクトランナ、さらに1個取り用のホットスプルブシュまで、幅広い商品ラインナップを取り揃えています。また温度コントローラ、ソレノイドバルブ、エアブースタ、油圧コントローラ、変換ケーブルなどの周辺機器も充実しています。

金型内計測システムとホットランナシステムの相乗効果

両システムを組み合わせることで、より万全な品質管理体制を構築できます。ホットランナシステムによる物理的な充填不良の発生率低減と、金型内計測システムによる万一の不良発生時の即時検知・排除という二段構えのアプローチにより、ショートショットの発生・流出をゼロに近づけることが可能です。

この組み合わせにより、品質面での向上だけでなく、材料コストの低減、生産効率の向上、人為ミスの低減による安定生産など、多角的なメリットが得られます。

ショートショット対策の新たなスタンダードを実現

ショートショット対策は、材料・成形条件・金型・環境・設計の各観点からの従来対策に加え、金型内計測システムやホットランナシステム等の最新技術を活用することで、新たなスタンダードを実現できます。デジタル技術による見える化と自動制御により、熟練者の勘と経験頼みの不良対策から脱却し、不良発生率の大幅な低減と品質の安定化が可能になります。

包括的な対策アプローチと最新ソリューションの積極的な活用により、射出成形の品質管理を次なる次元へと引き上げ、ショートショットをゼロにした安定した量産を実現します。

MOLD MARSHALLING SYSTEMの総合カタログはこちら

総合カタログはもちろん、すぐに使える取扱説明書、計測ソフトウェア、設計に役立つCADデータも無料でダウンロードいただけます。

フォーム送信後、ダウンロードページへ自動遷移します。