射出成形AIシステム

射出成形AIシステムとは

株式会社MAZIN が開発、AI を活用して射出成形工程をサポートするシステムです。

成形中の金型内状態をAI が学習し、成形品質の自動良否判定や良品を成形するための条件を提案することができます。当社の樹脂圧力計測システムと組み合わせることで、その機能を発揮し、効率的なモノづくりを実現します。

ショット毎の金型内を計測

金型内に設置したセンサでショット毎に樹脂圧力を計測

金型内の状態変化を学習

独自のアルゴリズムにより成形条件の変更に対する金型内状態の変化度合いを学習

- AIが算出

成形条件を提案

学習結果に基づいて良品を得るための成形条件をAIが提案

射出成形業務に関するこのような課題を抱えていませんか?

課題01

業務の属⼈化と⼈⼿不⾜

⾃動成形中に不良が出ると成形条件の補正が必要だが、対応できる熟練者が限られている

課題02

検査・品質管理コスト

不良率は低いが、稀に発⽣する不良品発⾒のための検査⼯数が膨⼤

課題03

異なる環境下の成形立上げ

環境が変わると良品条件が異なるため、現場毎に微調整が必要となり海外⼯場等での製品⽴上げ時に苦労する

射出成形AIシステムでできること

- 良否判定の自動化

- 不良品検査工数の削減

- 歩留まり改善

- 成形品質の安定化

- 属人化の解消

- 立ち上げ業務の改善

機能

ショット毎の良否判定

金型内にセンサを設置し、ショット毎に樹脂圧力を計測します。AI は、良品時の波形を基準として学習し、基準と異なる波形を自動で検知、不良品としてアラートを出します。成形中に金型内の現象をより正確に捉えて良否判別をタイムリーに行なえるようになるため、検査工数の削減に繋げることができます。

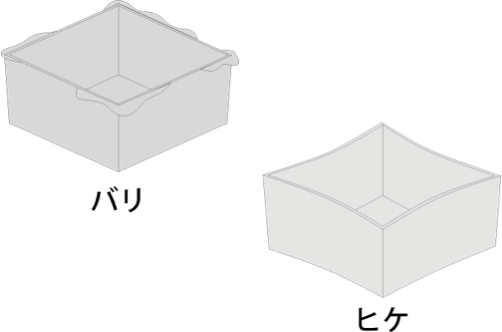

形状不良は、画像検査での検知が難しく、人手で判別するしかない場合、検査レス生産・夜間稼働実現のハードルとなるケースがあります。AI は、バリ・ヒケといった形状不良も高精度で検知します。生産の自動化の他、品質担保を目的とした成形データの記録にも活用することができます。

成形条件の調整

AIは、成形条件調整が必要なタイミングで成形機から現在の成形条件を取得します。良否判定で作成した基準モデルを参照し、直近の波形と基準波形の差分を最小化する成形条件を計算、表示します。環境変化などにより成形状態が変化した際の連続した不良品の発生を防ぐことができます。

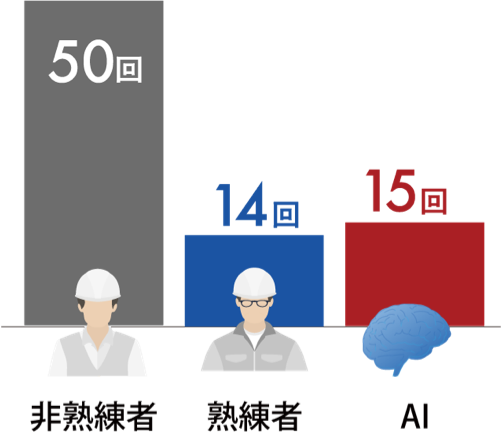

右図は、射出速度・VP 切替位置・保圧の3条件の調整で良品を得るまでに要したショット数の比較です。AI は、熟練技能者と同等の調整力を発揮しました。この機能を活用することで、技術者に頼りきっていた成形条件調整業務を標準化することができます。

樹脂圧力計測システムに射出成形AIシステムを組み合わせることで簡単になること

良否判定するための監視設定が簡単に!

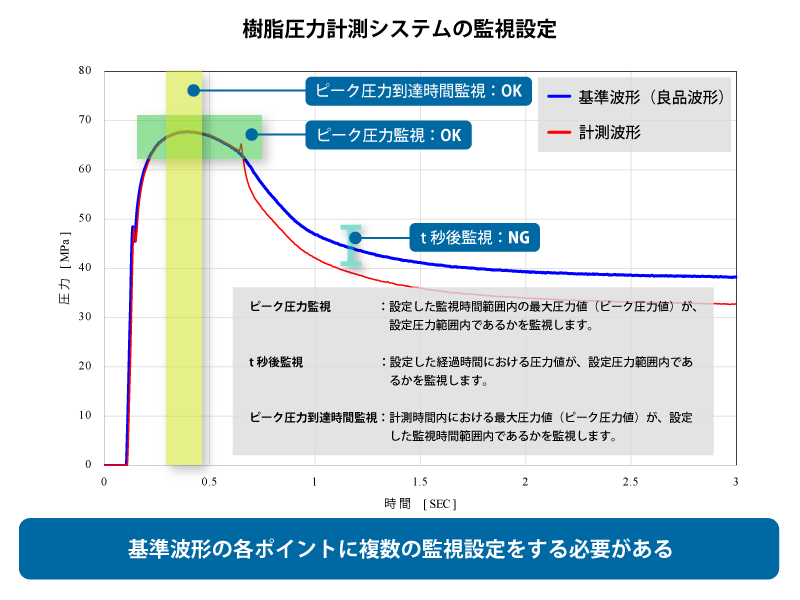

樹脂圧力計測システムでは、わずかな波形の違いが製品品質に大きな影響を与える場合、成形不良を検出するため、基準波形(良品時の波形)に対して、複雑、かつ複合的な監視設定をする必要がありました。

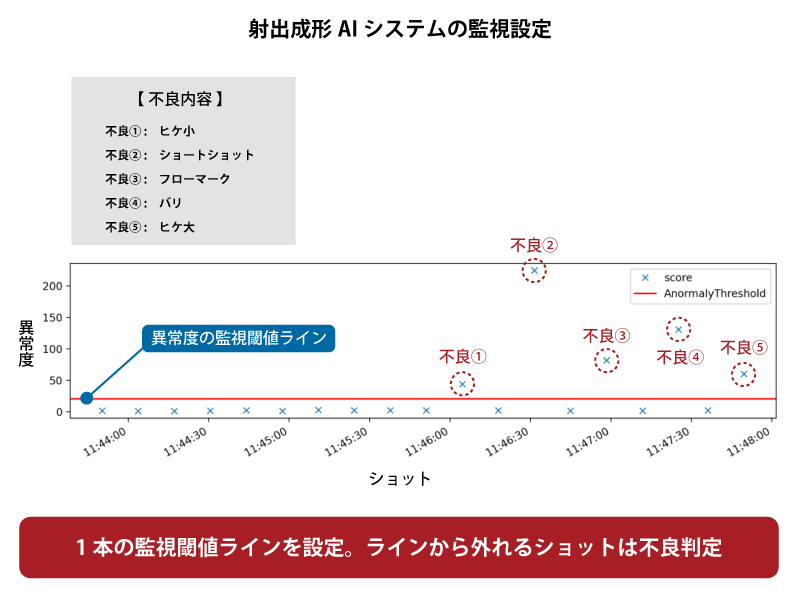

射出成形AIシステムを組み合わせることで、計測情報を波形ではなく良品成形からどれくらい逸脱しているかを表す異常度で表示しているため、1本の監視閾値を設定するだけで済みます。そのため、複雑かつ複合的な設定が不要となります。

成形環境が変化したときの成形条件調整が簡単に!

樹脂圧力計測システムでは、成形環境が変化した場合、適切な成形条件にするため、オペレータが基準波形(良品時の波形)に対して計測波形を合わせ込むよう成形条件を段階的に調整していく必要がありました。

射出成形AIシステムを組み合わせることで、AIが良品を成形する成形条件を提案してくれるため、その条件を入力するだけで済みます。そのため、基準波形(良品時の波形)に対して段階的に合わせ込むような成形条件の調整作業が不要となります。

※成形機と連動させる追加工事を行うことにより、自動的に成形機条件を変更することも可能です。

導入までの流れ

- STEP1 対象金型、

センサ種別・設置位置の

確認と選定 - STEP2 センサ導入

データ収集 - STEP3 データ分析

- STEP4 STEP3の結果を

検証・確認 - STEP5 試験導入

運用開始

製品の詳細情報につきましては、下記リンクより資料をダウンロードいただき、ご確認ください