射出成形のヤケ(焼け)とは?主な発生原因と具体的な対策

射出成形における「ヤケ」とは、成形品の一部が焦げたように変色する成形不良のことです。ヤケは、外観を損なうだけでなく、熱分解や酸化によって機械的強度や電気特性などの物性が低下する可能性があり、十分な予防対策が重要です。

本記事では、ヤケの定義や発生メカニズム、発生しやすい箇所とその兆候を踏まえ、成形条件・金型設計・材料特性に基づくヤケの発生原因と具体的な対策を解説します。さらに、ヤケを防ぐための設計上の注意点や、品質管理のポイントについても詳しく紹介します。

射出成形におけるヤケ(焼け)とは?

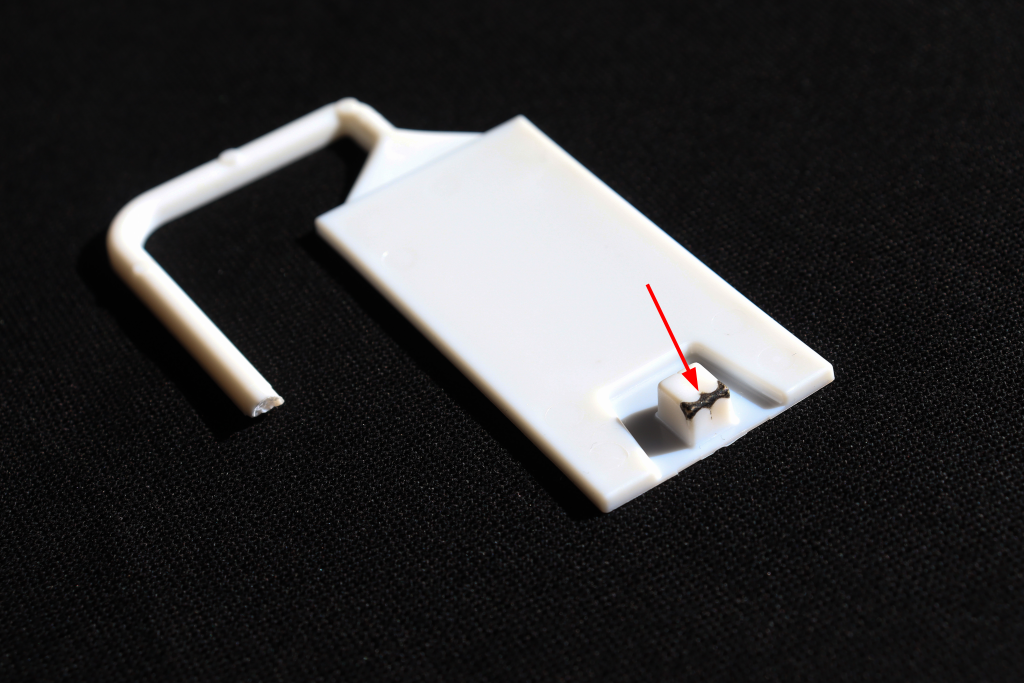

ヤケ(焼け)とは、射出成形の過程で金型内に残った空気や、樹脂から発生するガスが溶融樹脂の流入によって閉じ込められ、急激に圧縮・高温化することで発生する成形不良です。これにより接した樹脂が熱分解・炭化し、成形品が黒褐色~茶色に変色します。ヤケは、「ガス焼け」や「焦げ」とも呼ばれ、筋状の痕や局所的な焦げとして現れるのが特徴です。

ヤケは主に、流動末端や袋小路、細いリブの先端、ベントが潰れた合わせ面など、空気が逃げにくい箇所で発生しやすく、外観だけでなく機械的強度などの物性にも悪影響を及ぼします。主な原因は、空気排出不良ですが、金型設計や射出条件、材料特性など複数の要因が複合して発生するケースもあるため、注意が必要です。

ヤケ発生のメカニズム:なぜ樹脂は「焼ける」のか?

気体が急激に圧縮されると、その温度が大きく上昇します。この現象は「断熱圧縮」と呼ばれ、射出成形におけるヤケ発生の主要なメカニズムです。ヤケは、キャビティ内に残った空気や樹脂由来のガスが、溶融樹脂によって密閉・圧縮され、その急激な温度上昇により周囲の樹脂が熱分解・炭化することで発生します。

この発熱量やガス発生量は、使用する材料や成形条件などの要因によってさらに増加する場合があり、ヤケの発生が助長されやすくなります。主な助長要因については、以下にまとめます。

- ベント設計が不十分

- ベントの目詰まり

- ベントのクリアランス不足

- 充填速度が速すぎる

- 射出圧が高すぎる

- 保圧への切り替え位置が不適切

- 樹脂温度が高すぎる

- 金型温度が高すぎる

- 背圧が高すぎる(せん断発熱が増加)

- スクリュ回転数が多すぎる(せん断発熱が増加)

- シリンダ内での材料滞留時間が長い

- 可塑化ユニット(スクリュ・シリンダ・ノズルなど)にデッドスペースがある(材料が滞留・劣化しやすい)

- 樹脂の乾燥が不十分

- 材料の揮発分が多い、添加剤が分解しやすい

- 再生材の使用比率が高い(ガス発生が増加)

- ランナやゲートの断面積が不足し、せん断発熱・圧縮を助長している

- 狭い断面積部位でガスの閉じ込め・圧縮が起こりやすい

- 型締力が高すぎてPL面(パーティングライン)のガスベントが機能せず、クリアランスが消失する

上記の要因が複合すると、断熱圧縮による温度上昇やガスの発生がさらに顕著になり、ヤケの発生リスクが高まります。

ヤケが発生しやすい箇所とその兆候

ヤケは、ガスが閉じ込められやすい構造部において特に頻繁に発生します。代表的な発生箇所、以下の通りです。

- 樹脂が最後に到達する流動末端

- ガスベントの潰れた部分

- モールドデポジット(ヤニやすす)によってベント溝が詰まったPL面(パーティングライン)付近

- 肉厚が薄い部分

- 袋小路

- 鋭角部

- 多点ゲートの樹脂合流部

- 細いリブの先端

- 狭いゲート周辺

上記の箇所では、空気の断熱圧縮や樹脂のせん断発熱が重なりやすく、局所的な高温状態となることでヤケのリスクが高まります。

ヤケの発生兆候としては、樹脂の流れ方向に沿った茶褐色の筋状跡や局所的な黒変、ゲート付近の焦げ、ベント部へのモールドデポジットの堆積などが挙げられます。特に量産が進むとPL面(パーティングライン)からの排気性能が低下するため、末端部などでヤケの発生頻度が増加する点にも注意が必要です。

他の主要な射出成形不良との関連性

射出成形では、ヤケ以外にもバリ、シルバーストリーク、ウェルドライン、ショートショット、ボイド、ソリ、ジェッティング、フローマークなど、さまざまな成形不良が発生する可能性があります。

これらの成形不良の発生原因の一部は、金型内ガスの閉じ込みや排気不足と関係があります。特に排気不足は、シルバーストリークやウェルドライン、ショートショットの発生を誘発します。また、射出速度の上げ過ぎはジェッティングやせん断発熱によるヤケの原因となりやすく、フローマークも射出速度が不適切な場合に発生します。

こうした不良の防止には、ベント設計の見直しや、充填末期における速度・圧力の適切な管理、金型やベント部の定期的な清掃が重要です。これらの対策は、ヤケをはじめ多くの成形不良の共通対策として有効です。一方で、ボイドやソリの場合は、主に冷却条件・保圧設定・樹脂の収縮差といった要素の管理がポイントとなり、ゲート設計の見直しや温度・保圧条件の最適化が改善に繋がります。

→ 【関連記事】射出成形の不良原因と対策|設計・金型・成形条件の最適化

ヤケの主な発生原因と具体的な対策

ヤケは、金型内に閉じ込められた空気や樹脂由来のガスが断熱圧縮され、局所的に高温状態となることで発生する成形不良です。ヤケは、単一の要因だけでなく、成形条件・金型設計・材料特性・成形品デザインなど、複数の要素が複雑に絡み合った場合に顕在化しやすい傾向があります。そのため、ヤケの発生原因を網羅的に把握し、それぞれの要因に応じた適切な対策を講じることが、品質向上・不良低減には不可欠です。

成形条件に起因する要因と対策

ヤケの発生リスクは、射出速度、圧力(射出圧・保圧)、温度(樹脂温度・金型温度)、背圧の4つの成形条件と深く関係しています。いずれの条件も空気やガスの圧縮・温度上昇を助長する場合、ヤケの発生を招きやすくなります。

射出速度

- 要因:射出速度が速すぎると、充填末端で空気が圧縮され、せん断発熱も加わりヤケが発生しやすくなります。

- 対策:多段速度制御で充填末期のみ減速(ゲート付近は低速→後段で加速)、全体の射出速度を適宜引き下げる

圧力(射出圧・保圧/VP切替)

- 要因:射出圧や保圧が高すぎる場合、VP切替が遅い場合はガスの閉じ込めや圧縮が増加します。

- 対策:射出圧・保圧の適正化、VP切替タイミングの前倒し、速度制御との併用による末端圧縮の抑制

樹脂温度(バレル)・金型温度

- 要因:樹脂温度が高すぎると熱分解ガスの発生が増え、ヤケの原因となります。一方で樹脂温度や金型温度が低すぎると溶融粘度が上がり充填性が悪化し、高い射出圧が必要になるため、ガスの閉じ込めや断熱圧縮を助長します。

- 対策:材料推奨範囲での温度設定、溶融温度の実測監視、金型温度バランスの是正

背圧(可塑化)

- 要因:高すぎる背圧は、せん断発熱と樹脂滞留時間の増加により大量の分解ガスを発生させます。逆に背圧が低くすぎると、スクリュ可塑化時に空気が巻き込まれやすく、その空気がキャビティ内で閉じ込められる恐れがあります。

- 対策:必要最小限の背圧で安定した計量管理、スクリュ回転数の抑制、定期的なパージによる材料滞留の低減

→ 【関連記事】射出成形条件の設定項目・不良発生時の対策・条件出しの手順

金型設計に起因する要因と対策

金型設計において、ガスが外部へ逃げにくい構造である場合、ヤケの発生リスクが高まります。特に、ベントの設計が不十分であったり、設置箇所が偏っている場合、クリアランスが不足している場合、あるいはPL面(パーティングライン)が潰れている場合などは、ガスが金型内に閉じ込められやすくなり、ヤケを直接誘発する要因となります。

ガスベント・PL排気

- 要因:配置不足や寸法の不適合、ベントの詰まりにより、排気が滞留します。

- 対策:最終充填部・合流部・PL全周へのガスベントの配置を最適化 、エジェクタピン周りの微小クリアランス・入れ子合わせ面・ランナー末端にベントを設けて排気経路を確保、清掃しやすい構造設計、必要に応じた多孔質材の入れ子を使用、真空引き装置の活用

ゲート・ランナー設計

- 要因:ゲート正面の壁面に樹脂を直接射出することで、対向側の空気が逃げ場を失い、エアトラップが発生します。

- 対策:ゲート位置・数・断面積の最適化、断面の急変を避けた滑らかな流路設計、合流部にガスを導く流路設計

金型の消耗・当たり不良

- 要因:PL面の潰れや摩耗、サビにより、ベントのクリアランスが消失します。

- 対策:型締力の最適化、合わせ面の修正・研磨および定期的な点検の実施、ベント再加工による機能回復

冷却系統・温度ムラ

- 要因:冷却の偏りは樹脂の収縮差によるソリを引き起こしやすいです。また、流動バランスを崩して、ガス溜まりの位置を変化させる可能性があります。

- 対策:均一な冷却回路設計と金型温度の適切な管理、ホットスポットの改修、冷却ラインの詰まり除去による効率化

材料特性に起因する要因と対策

射出成形に使用する材料には、吸湿性や揮発分、熱安定性など、それぞれ固有の性質があります。これらの特性は、金型内に発生するガス量や分解挙動と密接に関係しており、成形不良の要因ともなり得ます。

吸湿性・乾燥不足

- 要因:材料中の水分が成形時に蒸気や加水分解ガスとして発生し、ヤケやシルバーストリーク、モールドデポジットなどを誘発します。

- 対策:材料メーカー推奨の条件に従った予備乾燥・除湿乾燥の徹底、材料の保管・搬送時の防湿管理、必要に応じた再乾燥の実施

揮発分・添加剤分解、再生材

- 要因:材料中の揮発分や添加剤が分解したり、微粉末の多い再生材を使用した場合、分解ガスやモールドデポジットの発生量が増加し、ベントが詰まりやすくなります。

- 対策:材料ロットや微粉量の管理の徹底、配合比の見直し、適切なパージや定期的な金型・装置の清掃

熱安定性・材料選定

- 要因:熱安定性が低い樹脂や、設定温度域と相性の悪い樹脂は熱分解しやすくなります。

- 対策:実成形条件に適合するグレード選定、安定化グレードの採用、成形温度や樹脂の滞留時間の是正

成形品デザイン・形状に起因する要因と対策

成形品のデザインや形状は、樹脂の流動およびガスの排気経路に大きな影響を与えます。樹脂がスムーズに流動し、空気が効率よく逃げる設計を行うことで、射出成形におけるヤケ対策が効果的に実現できます。

肉厚設計

- 要因:急激な肉厚の切り替えや、長い距離の薄肉部では、樹脂温度の低下により粘度が上昇し、流動抵抗が増大します。これにより樹脂の流れが乱れ、空気の巻き込みや閉じ込みが発生しやすくなります。また、薄肉部や末端、ゲート近傍では高せん断により局所的な温度上昇が生じ、最終充填部で断熱圧縮が起こりやすくなり、ヤケの発生を助長します。

- 対策:肉厚の均一化や肉抜き構造の採用による厚肉部の削減、緩やかな断面形状への遷移設計、コーナー部分へのR付与

リブ・ボス・袋小路・鋭角形状

- 要因:リブやボスの末端、袋小路、鋭角部には空気の滞留・閉じ込みが起こりやすく、断熱圧縮の発生源となります。

- 対策:リブ厚・先端形状の最適化、ボス根元へのR付与や鋭角部の緩和、袋小路や空気溜まり部へのベント追加

ゲート・PL配置

- 要因:ベントにガスが誘導されない流路設計や、断面積が小さすぎるゲートは、空気やガスの閉じ込みを招きやすくなります。

- 対策:ゲートの位置・数・断面積の最適化、PL配置を排気性重視で設計、ランナー末端やPL部での排気経路確保、CAEシミュレーションによる充填バランスの事前検証

ヤケを予防するための設計と品質管理

ヤケ不良が発生してから対処するよりも、設計段階やプロセス管理の初期段階で予防策を講じる方が、コストやリードタイムの大幅な削減につながります。CAE(流動解析)ツールや金型内計測システムを活用してリスク要因を「見える化」し、標準化・モニタリングによる品質管理体制で成形品のばらつきを抑制することで、生産効率も向上するでしょう。ここでは、射出成形におけるヤケ予防のための設計手法、チェックリストの活用、CAEと金型内計測の活用、継続的な品質改善サイクルの要点を紹介します。

設計段階でのヤケ予防とチェックリストの活用

設計段階で樹脂の流路や排気の経路を適切に計画しておくことで、試作や金型改修にかかる手戻りを大幅に削減できます。

ガス抜き経路の確保

製品形状によってはガスが閉じ込められやすいため、初期設計段階から金型へのガスベント設置を考慮し、ガスの排出経路を十分に確保できるようにします。

流動末端部の設計

ヤケが発生しやすい流動末端部や袋小路部分が存在する場合、ガスが抜けやすいように形状を修正します。あるいはゲート位置の工夫によって、ガスが流動末端部などの特定部位に集中・滞留しない樹脂流動を実現します。

肉厚均一化の実現

極端な肉厚変化は樹脂流動の乱れやガス圧縮の原因となります。製品機能を損なわない範囲で肉厚を均一に設計することが重要です。

設計チェックリストの活用

チェックリストの活用は、設計上の潜在的リスクを早期に発見・除去するうえで非常に有効です。過去事例や設計ガイドラインを反映したオリジナルのチェックリストを作成し、必ず設計レビュー時に活用しましょう。

図面や3Dデータとチェック項目を紐付けて管理し、量産後も改訂履歴を残せるフォーマットで運用することで、属人化防止やノウハウ継承に役立ちます。

CAE解析や金型内計測システムの活用

ヤケ防止と生産効率向上のためには、熟練技術者の経験や勘だけに頼るのではなく、科学的かつ客観的なデータに基づくアプローチが不可欠です。特に、CAE解析や金型内計測システムの導入は、肉眼では把握しにくい金型内部の樹脂挙動を精密に把握するうえで大きな効果を発揮します。

CAE(Computer Aided Engineering)解析の活用

樹脂の流動シミュレーションにより、金型内部の樹脂の流れ・圧力・温度分布・ガス溜まりの発生箇所などを成形前に予測可能です。CAE解析によって、金型設計段階でヤケを含む成形不良の発生ポイントを「見える化」し、金型設計の最適化や事前対策につなげることができます。

その結果、金型改修や試作の反復回数を削減し、コストとリードタイムの短縮を実現します。

金型内計測システムの活用

金型キャビティ内部にセンサを設置し、樹脂圧力や温度、金型表面温度などをリアルタイムで高精度に計測・監視します。ヤケ発生前の兆候(例:異常な圧力上昇や温度変化)を早期に検知できるため、生産中に即座に成形条件を調整でき、不良品の大量発生を防止します。実測データに基づく客観的な判断が可能となり、トラブルシューティングや品質改善サイクルも効率的に進めることができます。

これにより、熟練技術者の経験や勘だけに頼らない安定した品質管理体制の構築が可能です。

継続的な品質改善サイクルに有効なモニタリング・データ活用

継続的な品質改善サイクルを確立するには、金型内の樹脂圧力や樹脂温度などの計測データを管理図・しきい値で継続監視することが有効です。異常兆候を早期に是正して品質の安定化と不良再発の抑制を図りましょう。

モニタリング体制の構築

成形品の品質データを継続的に収集・分析し、管理図でトレンドを監視します。微細な変化や不良発生の予兆を早期に捉えることができ、迅速な対応を可能にします。

データ活用による予防保全

金型内の樹脂圧力や樹脂温度、金型温度などの計測データを監視します。監視設定範囲を逸脱した場合は、それをトリガーとしてベントの清掃・冷却系の洗浄・逆止弁の点検など、必要な保全作業を実施します。

<導入事例 - 多摩川マイクロテップ株式会社 様>

多摩川マイクロテップ様では、金型内計測システムを活用することで、金型のメンテナンス時期の「見える化」を実現されました。その結果、保全作業にかかる工数が削減され、原価低減につながっています。

特定材料ごとの対策

材料ごとの特性(吸湿性・揮発分・熱安定性)に応じて、乾燥条件や樹脂温度、金型温度、射出速度などの成形条件を最適化し、樹脂由来のガス発生やモールドデポジットを抑えてヤケの発生を防止します。

まとめ

射出成形におけるヤケは、金型内のガス圧縮、不適切な成形条件、金型設計、材料特性など、さまざまな要因が複雑に絡み合って発生する代表的な成形不良です。根本的なヤケ対策には、設計段階での予防的アプローチ、CAE(流動解析)や金型内計測システムといった最新技術の活用、そしてPDCAサイクルに基づいた継続的な品質改善活動が欠かせません。

ヤケを含めて射出成形の不良にお困りなら、双葉電子工業が提供する各ソリューションをぜひ検討してください。

MOLD MARSHALLING SYSTEMの総合カタログはこちら

総合カタログはもちろん、すぐに使える取扱説明書、計測ソフトウェア、設計に役立つCADデータも無料でダウンロードいただけます。

フォーム送信後、ダウンロードページへ自動遷移します。