射出成形における離型不良とは|発生原因の分類と具体的な対策

射出成形プロセスにおいて、成形品が金型からうまく取り出せない「離型不良」は、生産効率を大きく低下させ、コストの増大を招く深刻な問題です。特に「キャビとられ」と呼ばれる現象は多くの現場で頻発し、金型や製品自体にダメージを与えることもあります。

本記事では、離型不良の基本的な定義や発生メカニズムをはじめ、製品設計・金型・成形条件など多岐にわたる原因と、具体的な対策・予防策について解説します。

目次

射出成形における離型不良とは

離型不良は、成形品が金型からスムーズに取り出せなくなる現象のことです。射出成形の現場では非常に頻繁に見られる不良の一つであり、製品の量産体制に大きな影響を及ぼします。特に自動化ラインでは、離型不良が1件でも発生すると生産プロセス全体を止めなければならない場合もあり、安定した稼働を維持するうえで十分な注意が必要です。

離型不良の定義

離型不良とは、成形品が金型から容易に外れず、型残りや金型表面への張り付きといった現象を総称したものです。成形後にエジェクタピンで押し出しても製品が残ってしまう、あるいは成形品が金型の片側(キャビティまたはコア)に強く張り付いてしまう場合が典型的です。離型不良は、製品形状や肉厚、材料特性、金型表面の状態など、さまざまな要因によって発生します。特に自動連続生産を行う現場では、離型不良が発生すると一時的な生産停止や手作業での取り出し作業が必要となり、全体の工程効率が大きく低下します。

これらの現象は、生産コストの増加だけでなく、品質の安定性にも悪影響を及ぼすため、適切な管理と対策が不可欠です。

主要な離型不良「キャビとられ」とは

キャビとられとは、成形品が金型のキャビティ側に強く張り付き、取り出しが困難になる現象を指し、代表的な離型不良の一つです。

主な原因としては、抜き勾配の不足、製品表面の摩擦増大、金型表面への樹脂の固着性の上昇などが挙げられます。キャビとられが発生すると、成形品を無理に引き剥がす際に表面にキズや変形が生じたり、金型側に打痕や損傷が発生したりするリスクが高まります。特に、複雑で肉厚が不均一な形状や抜き勾配が不十分な製品では発生しやすく、品質面・稼働面の両面で大きな課題となります。

離型不良が引き起こす具体的な問題と経済的損失

離型不良が発生すると、不良品が増えるだけでなく、生産性や収益性にも深刻な影響を及ぼします。取り出しが困難になることで生産ラインが停止し、稼働率が低下します。また、型残りや張り付きが頻発すると、手作業での取り除きや金型の清掃・メンテナンス作業が必要となり、人件費や作業時間の増加につながります。さらに、材料ロスや再成形の頻度が高まれば、原価上昇は避けられません。

不良率の増加は、納期遅延や顧客からのクレーム発生につながり、企業の信頼性や利益率の悪化を招くリスクがあります。特に量産体制では、わずかな不具合が全体の収益に直結するため、早期の原因特定と有効な対策が不可欠です。

離型不良の発生原因の分類

離型不良の発生原因は、主に製品設計、金型設計および製作、成形条件の三つの観点に大別されます。

これらの原因を正確に把握することで、不良の発生を予防するとともに、トラブル発生時の対応精度を高めることができます。

製品設計上の原因

製品の形状や構造は、離型性に大きく影響します。特に、以下のような設計上の不備が離型不良を誘発しやすくなります。

抜き勾配(ドラフト角度)の不足

垂直な壁や深いリブがある場合、摩擦抵抗が増して成形品が金型から離れにくくなります。そのため、金型と製品の間に適切な隙間を確保するためにも、キャビティ側には十分な抜き勾配を設けることが重要です。

アンダーカットの不適切な設計

製品形状が取り出しにくい場合や、金型側に適切なスライド機構が設計されていない場合は、成形品をスムーズに離型できないことがあります。

肉厚設計の均一化

厚肉部と薄肉部に温度差が生じると、収縮やソリ、張り付きが発生しやすくなり、離型に支障をきたす原因となります。

金型設計および製作上の原因

型自体の設計品質は、離型性に直接影響します。具体的な問題点としては、以下のようなものが挙げられます。

エジェクタシステムの設計不備

エジェクタピンの数や配置が不適切な場合、押し出し時の力が均等に伝わらず、製品の変形や破損のリスクが高まります。

排気(ガス抜き)システムの不備

エアベントが不足すると、金型内部のガスが十分に抜けず、成形品が金型に張り付きやすくなります。

金型表面の粗さや損傷

金型表面に傷や錆、加工面の荒れがあると樹脂との接着性が高まり、成形品が金型に密着して離型しづらくなります。

金型温度のバラツキ

金型の冷却が不均一になると収縮差が大きくなり、部位ごとに張り付きやソリが発生する恐れがあります。

成形条件上の原因

成形条件の設定に不備があると、離型不良の直接的な原因となることが多いです。特に注意すべき項目は、以下の通りです。

樹脂温度と金型温度の設定ミス

温度が高すぎると樹脂の粘着性が増して金型に張り付きやすくなり、逆に低すぎると流動性が低下し、型離れが悪くなります。

射出圧力・保圧の過剰や不足

射出圧力や保圧が過剰だと、成形品が金型に強く押し付けられて離型抵抗が増加します。逆に、圧力が不足すると寸法の安定性が損なわれる可能性があります。

冷却時間の不適切

冷却時間が短すぎると、樹脂が十分に固化しないうちに金型から取り出されるため、成形品が変形や破損を起こしやすくなります。一方、冷却時間を長く設定すると、成形品が十分に収縮することで通常は金型から離れやすくなりますが、特に肉厚な製品や樹脂の種類によっては、収縮の過程で金型表面に強く密着し、かえって固着が発生する場合もあります。また、冷却時間が長すぎると生産効率の低下にもつながります。

材料管理の不備

乾燥不足や異物混入、グレードの選定ミスなどがあると離型性が悪化し、不均一な固化や金型への張り付きが発生することがあります。

→ 【関連記事】射出成形条件の設定項目・不良発生時の対策・条件出しの手順

離型不良を防ぐための具体的な対策

離型不良を防ぐためには、設計、金型製作、成形条件、表面処理、離型剤など、各工程でバランスよく対策を講じることが重要です。

製品設計段階での対策

製品設計の段階で樹脂部品の離型性を考慮することで、手戻りや不良の発生を未然に防ぐことができます。

抜き勾配の最適化

キャビティ側にはコア側よりも十分なドラフト角度(抜き勾配)を設けることで、摩擦抵抗を低減できます。一般的にキャビティの抜き勾配角度は1°以上が推奨されていますが、製品の形状や表面処理の有無などにより、適切な角度は異なります。そのため、各条件に応じて最適な抜き勾配角度を設定することが重要です。なお、十分な抜き勾配角度を確保できない場合は、金型を研磨するなどの方法で離型抵抗を軽減します。

アンダーカット構造の見直し

不要なアンダーカットは、設計段階であらかじめ排除しておくことが重要です。また、金型の形状によっては、スライド機構などの特殊構造を設計時に組み込むことで、離型性を向上させる場合もあります。

肉厚設計の均一化

厚肉部と薄肉部の差が大きいと、冷却ムラや収縮差によって製品が金型に張り付きやすくなります。そのため、設計段階で壁厚をできるだけ均一にすることが重要です。

金型設計・製作段階での対策

金型の品質や機能を十分に考慮して設計・製作を行うことで、離型性を大きく向上させることができます。具体的には、以下の対策が挙げられます。

エジェクタシステム最適化

ピンの配置や突き出し力を均一にすることで、製品の変形や押し出し不良を防ぐことができます。

排気システム強化

エアベントや排気チャネルを適切に配置し、金型内部のガスや空気を効果的に排出することで、離型性を向上させることができます。

金型表面処理

金型にFPB処理やイエプコ処理、DLCコーティングなどの表面処理を施すことで、摩擦係数の低減や耐久性の向上が期待できます。初期投資は必要となりますが、離型剤の使用量削減や不良率の低下につながるため、長期的にはコストメリットが見込めます。

成形条件調整での対策

成形条件を最適化することで、離型不良を含む成形不良全般の発生を低減することができます。

樹脂温度・金型温度の最適化

温度が高すぎると製品の粘着性が増し、逆に低すぎると樹脂の流動性が悪化します。そのため、冷却を均一に行い、内部応力を低減することが重要です。

射出圧力・保圧の最適化

過剰な圧力は離型抵抗を増加させる一方で、圧力が不足すると寸法の安定性が損なわれます。そのため、必要最低限の圧力で適切に調整することが重要です。

冷却時間の最適化

冷却時間が短すぎると形状の変形や破損が発生しやすくなり、逆に長すぎると固着や生産効率の低下につながります。そのため、製品の形状や使用する材料に応じて、適切な冷却時間を見極めることが重要です。

材料の適切な管理

材料の乾燥や異物混入を防ぎ、適切なグレードを選定することは、離型性の安定化につながります。また、ナイロンや軟質エラストマーなど、材料ごとに離型性が異なるため、事前にテストを行うことが重要です。

その他の対策|離型剤の使用や定期的な保守

離型剤の適切な使用や金型の定期的なメンテナンスも、離型不良の改善に有効な方法です。

離型剤の選定

用途に応じてスプレー型や樹脂混合型などの離型剤を選び、適切な量を使用することで、即効性のある離型効果が得られます。導入が容易で効果も得やすい一方で、金型や成形品への離型剤の残留、効果のばらつき、品質変性などの懸念点にも注意が必要です。

定期的な保守

金型表面の清掃や点検、再研磨を行い、損傷や汚れを除去することで、安定した離型性を維持することができます。

離型不良の予防管理とトラブル解決の仕組みづくり

射出成形において離型不良を未然に防ぐためには、自動監視システムや診断フローを導入し、計画的な金型メンテナンス体制を整えることが重要です。

離型不良の自動監視システム

画像センサやAI技術を活用し、金型の型開きごとに成形品の有無をリアルタイムで監視する仕組みは非常に効果的です。

例えば、AI搭載の画像センサを利用することで、キャビティ内に成形品が残っていないか即座に検知でき、不良ショットの継続や金型の損傷を防ぐことができます。また、金型内の圧力や温度を計測し、異常を検知した場合にアラームを発するシステムもあり、ラインの停止リスクや製品・金型の損傷トラブルの低減が期待できます。

離型不良診断のチェックリストと原因特定のアプローチ手法

離型不良が発生した際は、原因を切り分けて特定することが有効です。チェックリストを作成し、「製品設計上の原因」「金型設計・製作上の原因」「成形条件上の原因」の3つの観点から点検を行いましょう。また、他の成形不良との因果関係にも着目し、複合的に判断することで、原因の特定がしやすくなります。さらに、製品寸法や外観の傾向管理による予兆検知も、離型不良の早期対応に役立ちます。

金型の予防保全と計画的なメンテナンス

金型のクリーニングや摩耗部品の交換を定期的に行うことで、安定した離型性と金型寿命の維持が可能となります。時間基準および状態基準による予防保全を組み合わせた計画的な点検・メンテナンスが有効です。特に、金型表面、エジェクタピン、ガス抜き部、合わせ面などを中心に、それぞれの状態確認を行うことが重要です。また、不具合に備えて予備部品を準備し、管理記録を蓄積することも大切です。さらに、初期ショットで条件確認を行い、必要に応じて離型剤を適用することで、安定した稼働を実現しやすくなります。

離型不良を予防する双葉電子工業のソリューション

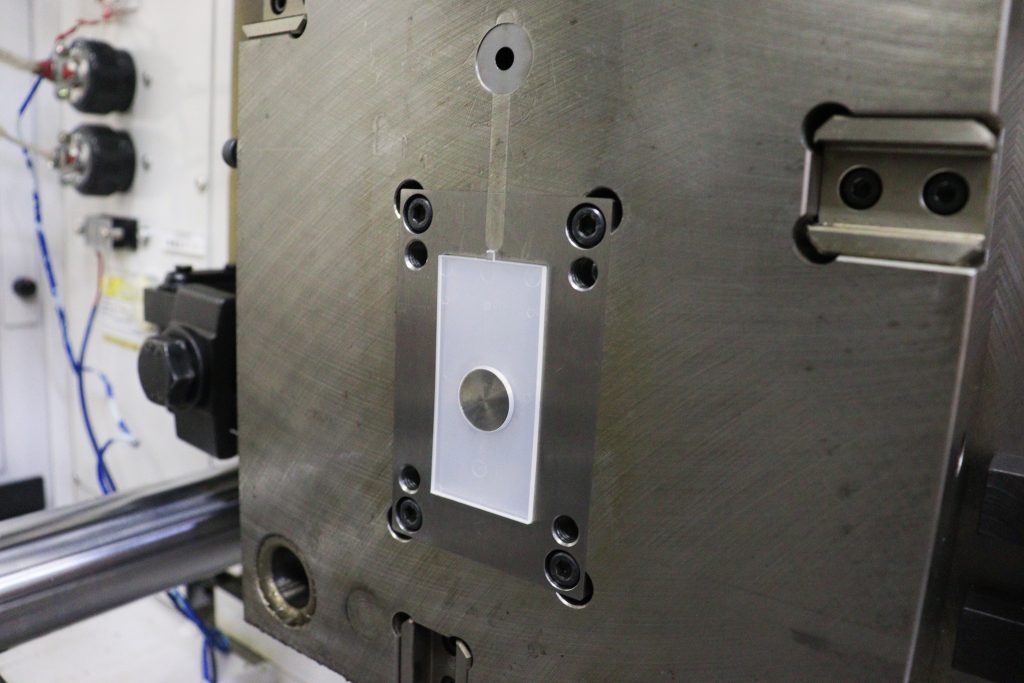

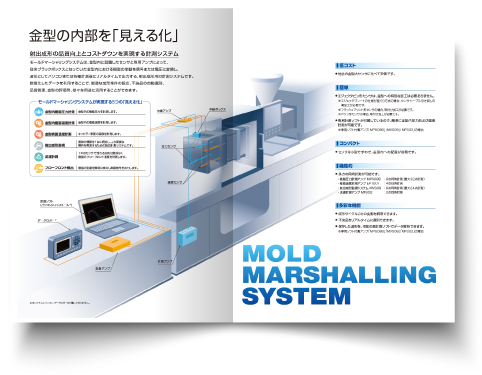

双葉電子工業の「MOLD MARSHALLING SYSTEM(MMS、モールドマーシャリングシステム)」は、金型内に設置したセンサによって、金型内部の状態をリアルタイムに可視化する射出成形用の計測システムです。

MMSを活用することで、離型不良をはじめとした様々な成形不良の検出や未然防止が可能になります。専用センサによって金型内の樹脂圧力、樹脂温度、金型温度などを計測し、そのデータを波形として表示します。良品時の波形を基準に監視設定を行い、基準から外れたショットが検出されるとアラームが発報されるため、不良の早期発見や兆候の把握が容易に行えます。

樹脂圧力計測システム

樹脂圧力計測システムを利用することで、金型内の樹脂圧力を正確に計測できるため、離型抵抗を増加させる過剰な圧力をリアルタイムで監視することが可能です。また、離型時にエジェクタにかかる圧力も計測できるため、試作や金型の製作・修正時において、離型抵抗の検証や評価に有効活用できます。

樹脂温度計測システム

樹脂温度計測システムでは、金型内の溶融樹脂の温度を計測できるため、流入から固化までの樹脂温度の監視が可能です。また、製品取り出し時の最適な樹脂温度の検証・評価にも活用できます。

金型表面温度計測システム

金型表面温度計測システムでは、金型のキャビティ温度を計測でき、各ポイントの温度バランスを確認できます。さらに、製品取り出し時の最適なキャビティ温度の検証・評価にも活用できます。

射出成形監視システム

樹脂圧力計測システム、樹脂温度計測システム、金型表面温度計測システムを統合して計測できるのが射出成形監視システムです。金型内の樹脂圧力や樹脂温度、金型表面温度、型開きに加えて、成形機の各種情報も取り込むことができ、時間軸を同期して表示可能です。多様な金型内部の情報を組み合わせて計測・監視することで、量産成形時の離型不良や離型抵抗の検証・評価の信頼性がさらに高まります。

離型不良を抑制して生産効率を高めよう

離型不良は、射出成形現場における主要な課題ですが、適切な対策を講じることで大幅に抑制することが可能です。製品設計段階では、抜き勾配の確保や肉厚の均一化など、基本設計を見直すことが重要です。金型に関しては、エジェクタや排気システムの最適化、さらには表面処理による離型性の向上が効果的です。また、成形条件の最適化や材料管理も不可欠であり、離型剤や金型表面処理を組み合わせるといった複数の対策を重ねることで、より高い効果が期待できます。

近年では、自動監視システムの導入が進み、トラブルの早期発見や未然防止、さらにデータ活用による品質の再現性向上や効率化が可能となっています。金型内部の状態を正確に把握した上で、予防保全やチェックリストを活用した体系的なトラブルシューティングを徹底することで、射出成形における安定した品質維持とコスト削減を実現できます。

MOLD MARSHALLING SYSTEMの総合カタログはこちら

総合カタログはもちろん、すぐに使える取扱説明書、計測ソフトウェア、設計に役立つCADデータも無料でダウンロードいただけます。

フォーム送信後、ダウンロードページへ自動遷移します。